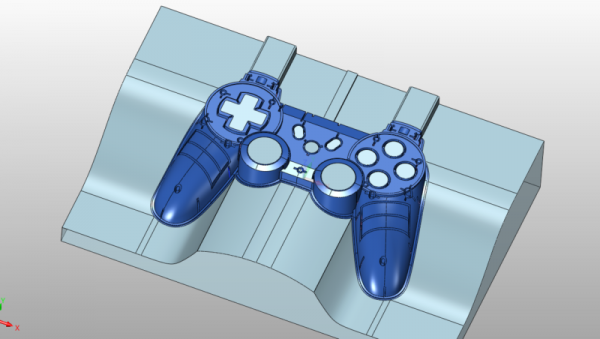

Podział modelu na stempel i matrycę w ZW3D

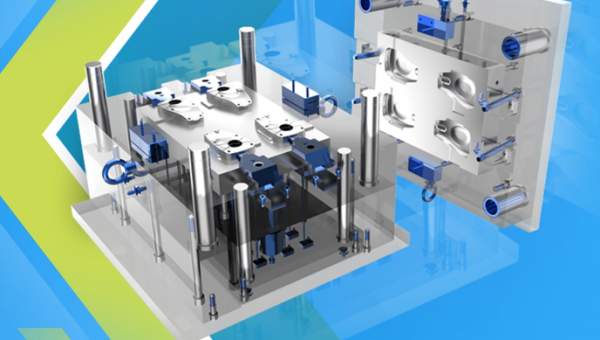

Program ZW3D umożliwia tworzenie form wtryskowych na podstawie modelu wypraski. Model ten może być stworzony od postaw w programie, ale także może być zaimportowany z formatu neutralnego. W przypadku gdy importujemy plik istnieje szansa na pojawienie się błędów geometrii w modelu. Zw3d pozwala na szybkie wykrycie gdzie pojawiły się nieciągłości i braki powierzchni w modelu, a także szybką jego naprawę dzięki funkcjom specjalnie zaprojektowanym do takich celów. Oprogramowanie pozwala także na analizę miejsc problematycznych części podczas projektowania formy, konstruktor może sprawdzić grubości czy tez pochylenia ścian. W przypadku złych wartości może je przeprojektować. Wstępny podział na regiony matrycy i stempla może odbywać się automatycznie lub manualnie. Użytkownik może wprowadzać własne poprawki przez co proces tworzenia formy jest intuicyjny. Program umożliwia także tworzenie form wielokrotnych.

NAPRAWA MODELU IMPORTOWANEGO

Otrzymaliśmy od naszego klienta model wypraski do wykonania formy wtryskowej, model jest uszkodzony, czy musimy prosić ponownie o przesłanie pliku?

Jeżeli korzystamy z program Zw3D CAD/CAM, naprawa uszkodzonej bryły jest prosta jak nigdy. Importujemy detal, sprawdzamy czy otrzymaliśmy w drzewie historii bryłę czy też powierzchnie. W przypadku wystąpienia bryły przechodzimy dalej, ale jeśli otrzymaliśmy powierzchnię, to musimy wykonać kilka operacji.

Przede wszystkim należy znaleźć przyczynę występowania powierzchni, tych może być kilka: powierzchnie nie stykają się, brakuje powierzchni w detalu czy też powierzchnie są uszkodzone. Wszystkie te problemy rozwiążemy w Zw3d. W celu wyszukania gdzie i ile jest otwartych krawędzi możemy użyć polecenia Pokaż otwarte krawędzie, znając już miejsca uszkodzeń jest o wiele łatwiej.

Następnym krokiem po ustaleniu „skali zniszczeń” jest naprawa uszkodzonych elementów. Możemy do tego celu użyć całej gamy poleceń: Łatka MES, Liniowa, Siatka krzywej i Wypełnij przerwę.

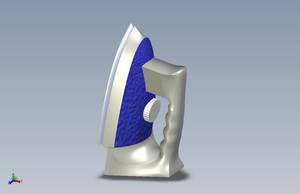

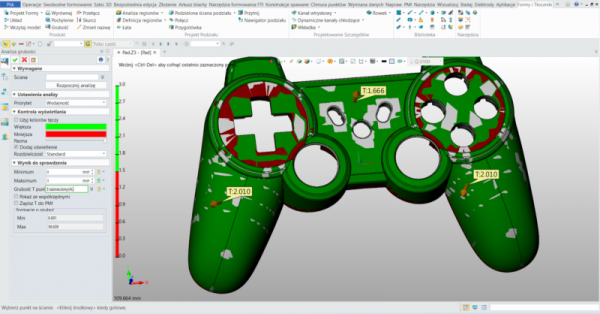

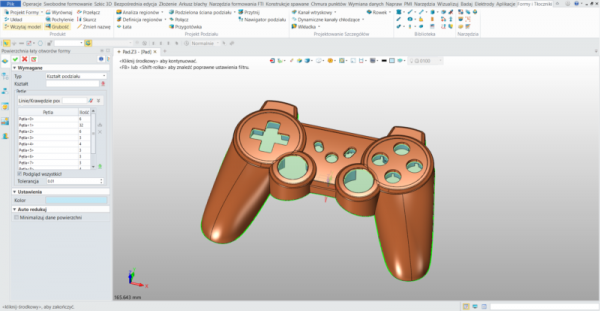

ANALIZA GRUBOŚCI I POCHYLENIA WYPRASKI

Ważnymi krokami podczas projektowania formy wtryskowej są operacje sprawdzające grubość i pochylenie wypraski. W przypadku nieodpowiedniej grubości materiału stworzona przez nas część może nieodpowiednio stygnąć i na detalu pojawi się deformacja, co dyskwalifikuje go do wykorzystania. Ważne jest aby cały detal miał jednolitą grubość na całej powierzchni, projektant w programie Zw3D może sprawdzić w każdym punkcie grubość a także zostanie poinformowany o grubości w sposób graficzny. W zależności od grubości kolor ściany będzie inny, zakres a także kolor legendy można dowolnie zmieniać.

Inną równie istotną operacją jest sprawdzenie pochylenia. Gdy pochylenie jest nie odpowiednie wypraska może nie wyjść z formy, efektem będzie nie tylko zła wypraska ale także stempel i matryca do poprawy lub do stworzenia od nowa. Proces sprawdzenia i wykonania poprawek w Zw3d zajmuje znacznie mniej czasu niż frezowanie od nowa stempla i matrycy.

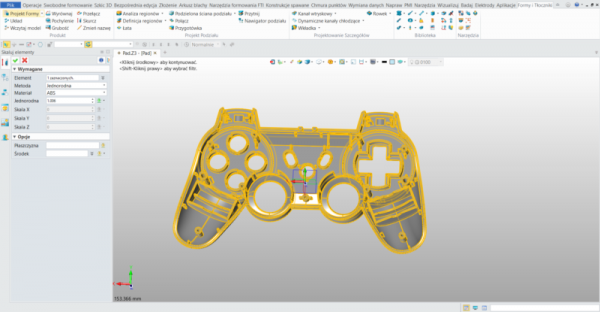

ZMIANA SKALI MODELU – SKURCZ

Każde tworzywo sztuczne posiada jedną niepożądaną właściwość, którą jest skurcz termiczny. W zależności od rodzaju wtryskiwanego materiału skurcz ten będzie mieć różne wartości od 0.4% do nawet 4%. Aby otrzymać kształt zaprojektowany w programie należy przeskalować wypraskę o daną wartością skurczu. Zw3d posiada wbudowaną bibliotekę materiałów i odpowiednich dla nich wartości skurczu. Użytkownik może także dodać własny materiał i dobrany do niego skurcz.

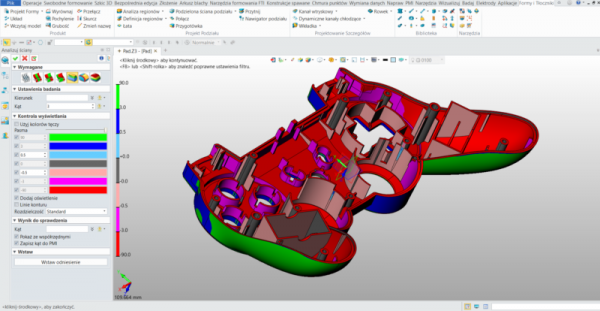

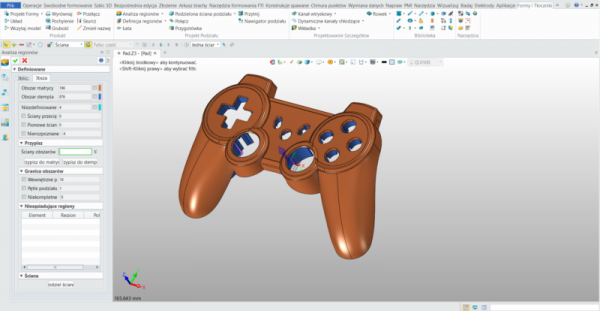

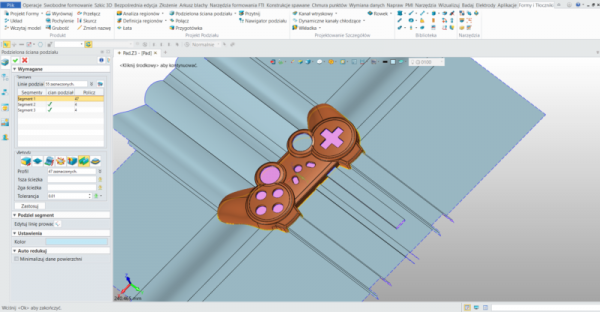

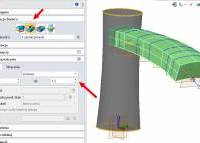

PODZIAŁ NA REGIONY – MATRYCĘ I STEMPEL

Każda wypraska ma co najmniej dwa regiony: matryce i stempel. W zależności od stopnia skomplikowania detalu liczba wykrytych ścian będzie odmienna. Program automatycznie dzieli geometrię na regiony matrycy i stempla. W przypadku nie możliwości automatycznego zdefiniowania ścian, użytkownik może przydzielić dany obszar do wskazanego przez siebie regionu.

DEFINICJA REGIONÓW I TWORZENIE LINII PODZIAŁU

W celu stworzenia nowego regionu wystarczy przejść do edycji regionów i stworzyć własny region, a następnie go zdefiniować.

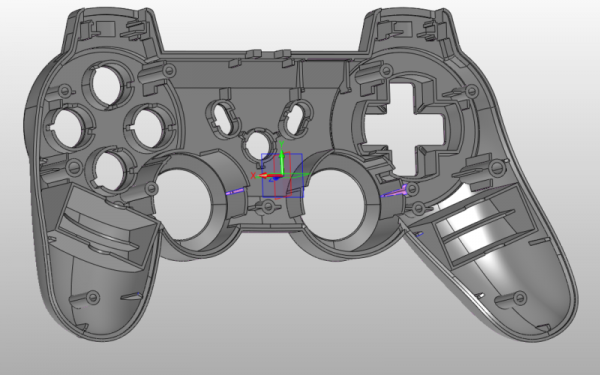

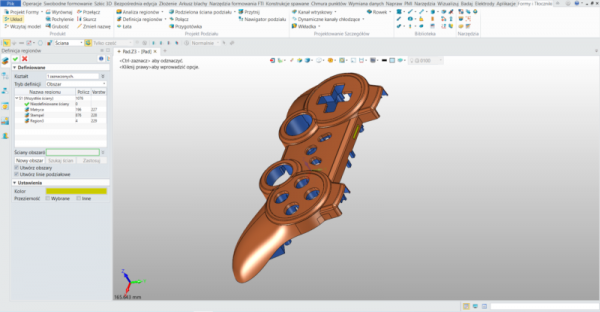

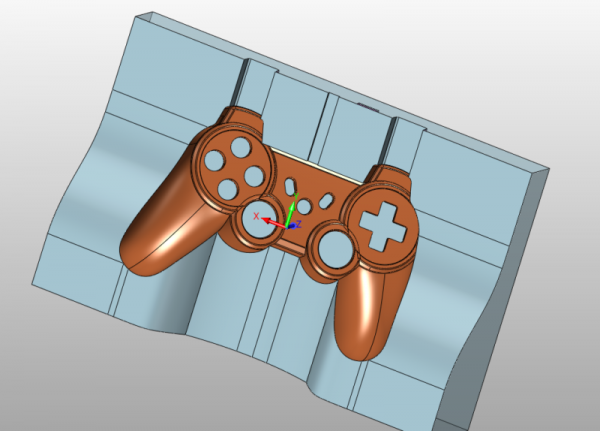

ZAMYKANIE OTWORÓW

Zazwyczaj wypraska zawiera w sobie otwory które są wykorzystywane do umieszczenia w nich innych elementów, przykładem może być model pada do konsoli, w nim znajduje się kilka takich otworów. Są one używane do umieszczenia w nich przycisków czy też joysticki analogowe. Wypraska bez zamknięcia tych otworów nie wyjdzie poprawnie z formy, dlatego niezbędne jest ich szybkie zamknięcie. Program ZW3D umożliwia automatyczne wykrywanie i zamykanie otworów.

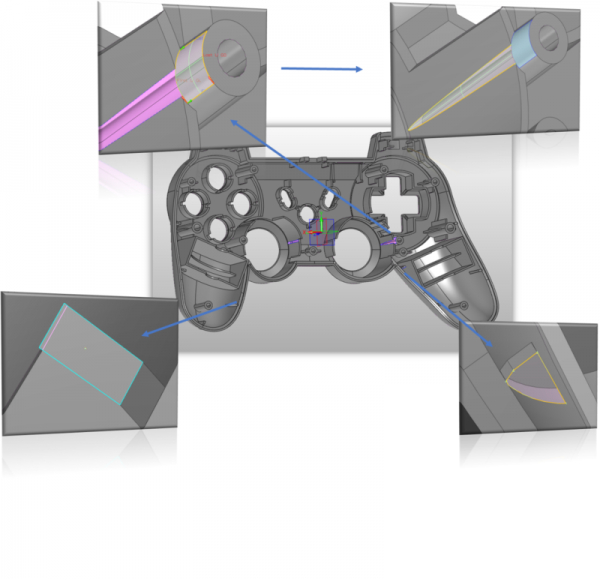

TWORZENIE POWIERZCHNI PODZIAŁU I ICH EDYCJA MANUALNA

Elementem przycinającym przygotówkę jest powierzchnia podziału. która można stworzyć na dwa sposoby. Pierwszy bardzo wygodny to tworzenie automatyczne, a drugi to tworzenie na podstawie krzywych prowadzących, które użytkownik tworzy manualnie. W przypadku tworzenie automatycznego użytkownik ma wpływ tylko na odległość końca powierzchni od modelu. Jeżeli detal jest bardzo skomplikowany i ma ściany podziału pod kątem, użytkownik musi sam stworzyć odpowiednią powierzchnię podziału. W większości przypadków wystarczającym sposobem jest pierwsza opcja – tworzenie automatyczne.

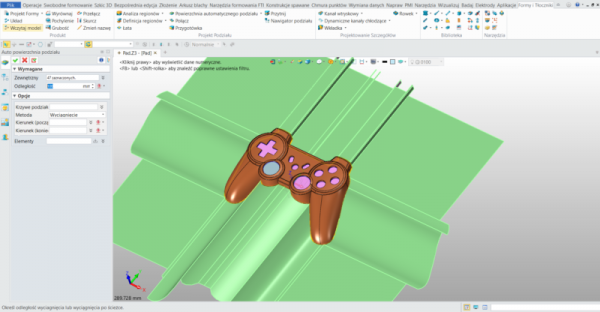

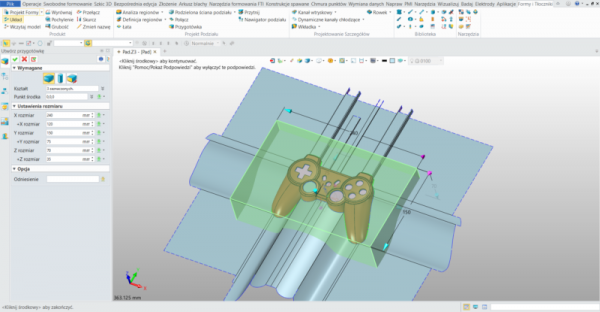

DODAWANIE PRZYGOTÓWKI

Jednym z ostatnich kroków podczas tworzenia podziału formy na matrycę i stempel jest dodanie przygotówki. Jej rozmiar i położenie może być dostosowane według parametrów przyjętych przez użytkownika.

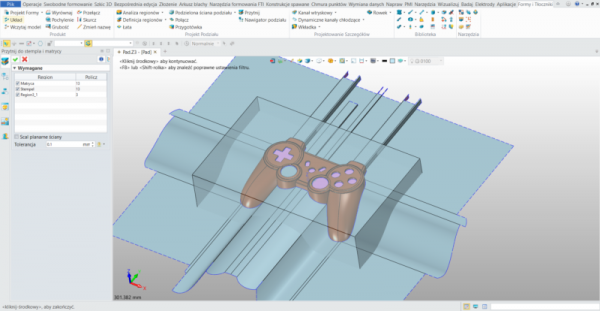

PODZIAŁ NA MATRYCĘ I STEMPEL – MODELE BRYŁOWE

Ostatnim etapem podziału jest zamiana modeli powierzchniowych na modele bryłowe. Umożliwia to funkcja Przytnij, która automatycznie przycina wybrane regiony i zamyka je do modelu bryłowego. Model ten jest niezbędny do dalszych prac, takich jak umieszczenie matrycy i stempla w formie czy też frezowanie.

Więcej informacji TUTAJ>>

ZW3D moduł Simulation

ZW3D 2023 – poznaj jego nowe funkcje

VoluMill - zaawansowane narzędzie CAM

Projektujemy baterię łazienkową w ZW3D

Frezowanie robotami CNC

ZW3D 2022 już dostępny

Rusza II edycja ogólnopolskiego badania rynku CAD/CAM

Przemysłowa Wiosna w Kielcach

Dassault Systèmes wprowadza SOLIDWORKS CPQ

Znamy kolejne filary targów ITM INDUSTRY

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie