Technologie przyrostowe – przyszłość w twoich rękach

Druk 3D to nie tylko szybkie prototypowanie

Technologie szybkiego wytwarzania – druku 3D – ułatwiły i przyspieszyły proces wprowadzania nowego produktu na rynek. Detale wykonywane na profesjonalnych urządzeniach charakteryzują się wysoką rozdzielczością, niewielką grubością warstw i dużą dokładnością wymiarową. Gotowe modele można prezentować klientom i inwestorom bezpośrednio po wyciągnięciu z maszyny po wykonaniu minimalnej post obróbki. W technologiach przyrostowych stosowany jest szeroki zakres materiałów takich jak: polipropylen, akryl, guma o różnej twardości, nylon, tworzywa przeźroczyste, polistyren, ABS oraz stopy metali jak stal narzędziowa, tytan, stal nierdzewna, aluminium i wiele innych.

Druk 3D to nie tylko prototypowanie ale także produkcja gotowych elementów użytkowych. Wytwarzanie przyrostowe jest coraz częściej wykorzystywane przy wykonywaniu funkcjonalnych i wytrzymałych produktów. Aktualnie pięć na dziesięć drukowanych elementów są to gotowe elementy. Wszędzie tam, gdzie występuje różnorodność produktowa, indywidualność produkcyjna i krótkoseryjność – wytwarzanie przyrostowe jest najlepszym rozwiązaniem.

Nowa era dla przetwórstwa tworzyw sztucznych

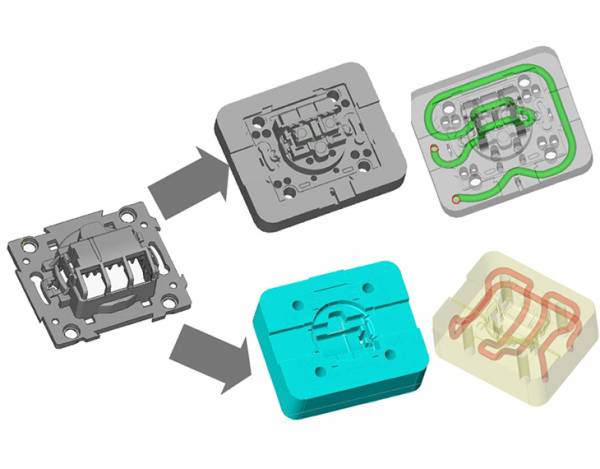

Coraz szerszym zastosowaniem dla druku 3D jest wykonywania wszelkiego rodzaju form wtryskowych. Formy silikonowe to ekonomiczne podejście do tematu prototypowania, testów funkcjonalnych oraz demonstracji produktu i krótkoseryjnej produkcji . Odlewy wykonywane są poprzez zalanie matrycy silikonem. Technologia Polyjet pozwala na wytworzenie matryc wymagających bardzo dużej dokładności oraz o skomplikowanych geometriach. Dodatkowo, w większości przypadków, model matka nie wymaga specjalnej dodatkowej obróbki w postaci szlifowania powierzchni. Biorąc pod uwagę koszty wkładki wykonanej z metalu tradycyjnymi metodami frezowania przy wykorzystaniu drukarki 3d, oszczędzamy ogromną ilość czasu i pieniędzy.

Spiekanie laserowe proszków metalowych (DMLS) również coraz częściej jest wykorzystywane w branży przetwórstwa tworzyw sztucznych. DMLS daje możliwość tworzenia wkładek ze skomplikowanymi kanałami chłodzącymi, które nie byłyby możliwe do wytworzenia poprzez klasyczne wiercenie lub drążenie. Tego typu konformalne kanały umożliwiają skuteczniejszą kontrolę temperatury formy i zwiększenie efektywności chłodzenia pozwalając uzyskać wysoką wydajność wtrysku. Wykorzystanie wkładek konformalnych stworzonych za pomocą technologii spiekania laserem proszków metalowych pozwala na skrócenie czasu cyklu wtryskarki nawet do 40% w stosunku do tradycyjnych rozwiązań chłodzenia. Zapewnia również doskonałą jakość wymiarową produkowanych elementów.

Spiekanie laserowe proszków metalowych - nieograniczone możliwości

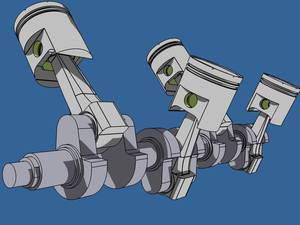

DMLS daje możliwość uzyskania skomplikowanych geometrycznie kształtów, skraca czas wytworzenia, umożliwia ograniczenia liczby elementów w podzespole dzięki czemu, przy produkcji krótko bądź średnioseryjnej zyskujemy przewagę nad konkurencją mimo większego kosztu wyprodukowania elementów.

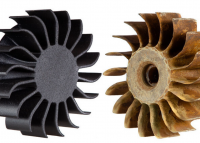

Przewagę tą wykorzystują największe koncerny, w tym lotnicze. Korzyści zastosowania DMLS znajdziemy w produkcji części do silników, układów paliwowych czy turbin o skomplikowanej geometrii i zdefiniowanych właściwościach aerodynamicznych. Ponadto technologia spieku laserowego proszków metalowych umożliwia rozwój zaawansowanych i lekkich konstrukcji, które łączą wysoką wytrzymałość z redukcją masy nawet do 60%.Korzystanie z takich innowacyjnych komponentów obniża zużycie paliwa i emisję CO2. Nawet bardzo złożone elementy wykonane z materiału o wysokiej wytrzymałości, mogą być łatwo wytwarzane za pomocą DMLS, gdzie zastosowanie konwencjonalnych procesów wytwarzania takich części jest niemożliwe lub bardzo kosztowne.

Zastosowanie druku 3D w utrzymaniu linii technologicznej

Projektowanie następnej generacji

Jak ikona ruchu open-source została liderem rynku druku 3D

Zintegrowane systemy projektowe

Jak powstają profesjonalne prototypy?

Filip sam naprawił swój samochod RC