Zintegrowane systemy projektowe

Druk 3D nie jest jedynym sposobem na szybsze dostarczenie trwałych dóbr konsumpcyjnych na rynek; zintegrowane konstruowanie jest tak samo istotna.

Jak w każdym przemyśle, na producentów dóbr trwałych wywiera się ciągłą presję, aby szybciej dostarczali bardziej inteligentne produkty do klientów. Odpowiednia doza sprytu pozwalająca wykorzystać nowe możliwości szybciej niż konkurenci, jest cechą, która umożliwia dobrze prosperującym firmom nadążanie za trendami konsumenckimi. Nie chodzi tu o pogoń za modą; zamiast tego trzeba budować innowacje i korzystać z najnowszych technologii w celu przyspieszenia procesu projektowania produktu. Trzeba dołożyć wszelkich starań, aby sprostać coraz to większej liczbie rządowych i przemysłowych przepisów, jednocześnie upewniając się, że dostarczane towary są najwyższej jakości, bez dróg na skróty i kompromisów.

Z pomocą Solid Edge w Groupe SEB (która jest właścicielem takich marek jak: Krups, Tefal Moulinex) liczba wprowadzanych na rynek nowych produktów wzrosła ze 140 do 200 rocznie, zatem poprawa wynosi 43%.

Druk 3D jest często postrzegany jako sposób na przyspieszenie procesu projektowania produktu i dlatego szybko staje się on kluczowym elementem produkcji, jak i tworzenia prototypów; Airbus i Boeing już używają go do obniżenia kosztów oraz zmniejszenia ilości odpadów poprzez produkowanie tą metodą części zamiennych do samolotów pasażerskich. Jednak w przypadku dóbr konsumpcyjnych trwałego użytku, aby uzyskać jak największe korzyści z nowych technologii, takich jak drukowanie 3D, kluczem do sukcesu jest zintegrowany system projektowania i produkcji, który umożliwia współpracę i zachowuje dokładność w całym procesie dostarczania produktu, tak aby był on zgodny z naszymi oczekiwaniami i zamierzeniami, a jego wykonanie szybsze, bez konieczności wycofywania produktu i nanoszenia kosztownych poprawek.

Taki produkt musi być inteligentniejszy niż produkty z przeszłości. Internet Przedmiotów (IoT) jest obecny w coraz to większej liczbie artykułów gospodarstwa domowego w postaci czujników, które mogą śledzić zmiany środowiskowe, takie jak temperatura i ciśnienie, oraz monitorować zużycie i dostarczać informacji, które mogą pomóc producentom w zidentyfikowaniu problemów lub nawet przewidywaniu awarii. Jednak takie inteligentne połączone produkty są również bardziej wymagające w projektowaniu i produkcji. Wymagają one bowiem bardziej skomplikowanych konstrukcji elektromechanicznych, aby połączyć wspomniane czujniki i urządzenia elektroniczne w produktach do tej pory analogowych, bez konieczności zwiększania kosztów.

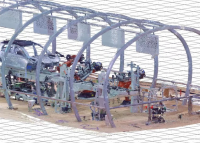

Korzystanie z tych trendów (i radzenie sobie ze stale rosnącą presją) jest dużo łatwiejsze, jeśli mamy do dyspozycji zintegrowany system projektowania, który wspiera cały proces od fazy początkowej, poprzez tworzenie prototypu i projektowanie aż po produkcję. Jednocześnie procesy wytwarzania stały się bardziej niezawodne. Jako że każdy pracownik w firmie jest w stanie uzyskać dostęp do narzędzi PLM na różnych urządzeniach, mogą oni dzielić się wiedzą między sobą, trzymając się przy tym wyznaczonych norm i zasad. Oznacza to, że mogli oni zrezygnować z wyznaczania poszczególnych zespołów pracujących nad rozwojem nowych produktów i pójść w kierunku rozwoju procesów łączących w sobie różne dyscypliny. Grupa SEB posiada ponad 20 różnych marek w różnych regionach świata, które wprawdzie w przeszłości stanowiły odrębne jednostki, ale obecnie mogą dzielić się informacjami, wiedzą i procesami.

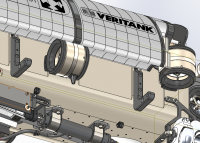

Firma Zumex znalazła podobne korzyści, gdy chciała rozwijać swoje systemy produkcji soków pomarańczowych; przedsiębiorstwo było w stanie ograniczyć czas wdrożenia o połowę za pomocą Solid Edge. Coraz lepsza współpraca pomiędzy poszczególnymi działami oznaczała bowiem korzystanie z tych samych usprawnień w ramach swoich modeli domowych i profesjonalnych. Firma mogła również przedstawić nowe produkty na długo zanim były one gotowe do wypuszczenia na rynek, przy użyciu wizualizacji i prototypów w wysokiej rozdzielczości, co pomogło w kształceniu zespołu sprzedaży oraz sprzedawców w celu ustanowienia silnej pozycji na rynku. Pierwszym krokiem jest zwiększenie wydajności za pomocą systemu zawierającego narzędzia, które są zoptymalizowane w celu przyspieszenia poszczególnych etapów procesu, przy jednoczesnym zachowaniu dokładności, która jest również zintegrowana w celu ułatwienia całego procesu. Podczas pracy w trybie 3D technologia konstrukcji synchronicznej pozwala na zaprojektowanie i aktualizację wielu różnych komponentów w zespole, aby zapewnić poprawne dopasowanie i współdziałanie, bez konieczności ręcznego ich łączenia.

Zumex z pomocą Solid Edge był w stanie skrócić czas realizacji o połowę, a w związku z coraz lepszą współpracą pomiędzy różnymi działami mógł przedstawić nowe produkty, na długo zanim były one gotowe do wypuszczenia na rynek, przy użyciu wizualizacji i prototypów w wysokiej rozdzielczości.

Ze względu na fakt, że projektowanie staje się coraz bardziej złożone elektromechanicznie, konieczny jest system, który pozwala na stworzenie prototypu układu elektrycznego i mechanicznego, a następnie automatyczne wytwarzanie schematów, projektów okablowania, listy cięcia i precyzyjne zestawienie materiałów dla danego produktu. Automatyczny przepływ danej informacji za pośrednictwem procesu projektowania oznacza wykorzystanie oryginalnych informacji projektowych do produkcji instrukcji i dokumentacji pomocniczej przy niższych kosztach oraz z większą ilością informacji. Pozwala to na śledzenie komponentów, nawet w przypadku specyficznych zmian (lista komponentów jest aktualizowana), co daje lepszą kontrolę nad inwentarzem. Takie rozwiązanie jest przydatne dla wsparcia i konserwacji produktu po dostawie, ponieważ daje jasny obraz ewentualnych usterek lub wad produktów.

Solid Edge 2023 - nowości w tegorocznej odsłonie

Testujemy Lenovo ThinkPad P14s 2. Generacji

Stacja robocza Lenovo ThinkStation P620

NX CAD i skanowanie 3D – którą drogę wybrać?

Poznaj nowości w IRONCAD 2021

W jaki sposób SOLIDWORKS 2021 wspiera innowacje