Analiza technologiczna detalu w NX Mold Wizard

W dobie szybkiego rozwoju ciągle dążymy do przyspieszenia i zautomatyzowania prac konstrukcyjnych. Inżynier podczas konstruowania form wtryskowych boryka się z trudnościami, które w różnym stopniu wpływają na poprawną pracę narzędzia lub jego wykonanie.

Zarówno są to problemy związane z samą koncepcją, wykonaniem modeli narzędzia w programie CAD, aż po dokumentację płaską. Najczęściej występujące to: dobór odpowiedniego punktu wtrysku, wyznaczenie optymalnego kierunku formowania detalu, przyjęcie poprawnej strony stemplowej i matrycowej dla detalu, dobór odpowiedniego skurczu, wyznaczenie optymalnej powierzchni podziału, dobór odpowiednich długości prowadzenia wypychaczy…

Zagadnienia te zostaną szczegółowo omówione na Seminarium NX Mold & Die Design w Bydgoszczy

Rys.1 Kolizja wypychacza skośnego uwalniającego zaczep z wypychaczem okrągłym – wykryta podczas symulacji pracy formy.

W tym artykule opiszemy narzędzia NX Mold Wizard ułatwiające, już na etapie koncepcji formy wtryskowej, wykrycie zagrożenia występującego w procesie wtrysku lub w procesie wytwarzania gniazd formujących.

Programy CAD wspomagające prace konstruktora w wielu wypadkach skupiają się wyłącznie na przyspieszeniu opracowywania samej konstrukcji, natomiast analizę wyrobu spychają na dalszy plan. Każdy błąd na wyrobie wykryty przed rozpoczęciem konstrukcji pozwala na szybszą reakcję i zabezpieczenie przed zbędnymi zmianami. Liczne poprawki na gotowym narzędziu często podrażają formę nawet o połowę zakładanej ceny wyjściowej. Narzędzia wspomagające analizę wyrobu NX Mold Wizard posiada przemyślaną strukturę pasków prowadzącą użytkownika krok po kroku przez etap projektowania.

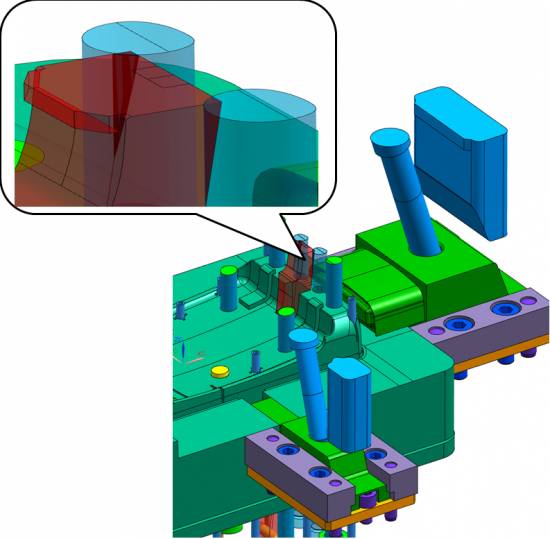

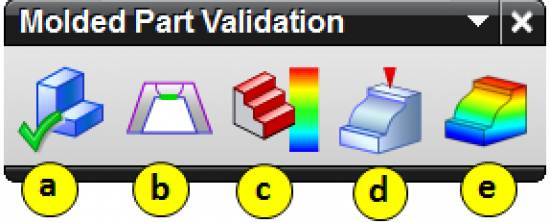

Pasek analizy (rys. 2) posiada niezbędne narzędzia umożliwiające przeprowadzenie wszystkich analiz, potrzebnych do sprawdzenia poprawności wyrobu i zaplanowania miejsc, w których trzeba będzie wykonać suwaki, wkładki skośne itd. Ten etap, także może posłużyć za wstępną analizę kosztów narzędzia.

Rys.2 Układ ikon na pasku analizy.

Rys.2 Układ ikon na pasku analizy.

Dostępne są następujące narzędzia:

- Mold Design Validation – analiza technologiczności (pochylenia tolerancje, przeciw kąty itd.) (rys. 2a),

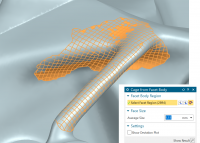

- Check Regions – analiza regionów (powierzchni, które mają być przypisane do stempla, suwaków, matrycy itd.) – rys. 2b,

- Check Wall Thickness – analiza grubości detalu (rys. 2 c),

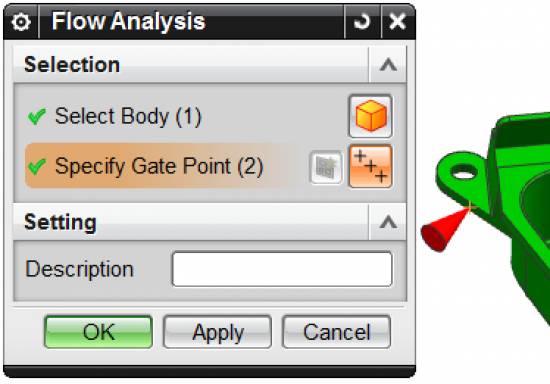

- Run Flow Analysis – analiza wtrysku (definiowanie punktu wtrysku i parametrów (rys. 2 d),

- Display Flow Analysis – wyświetlenie wyników analizy wtrysku (rys. 2 e).

Analiza technologiczności

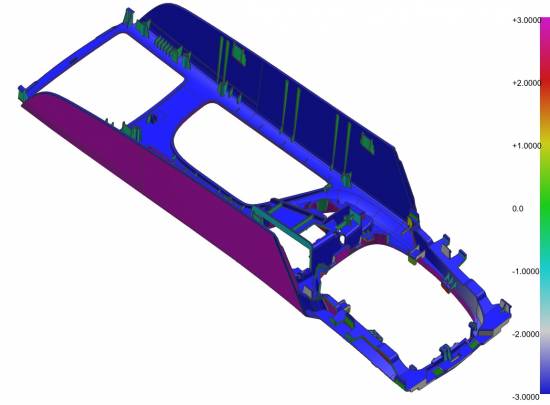

Pierwsze narzędzie na pasku analizy wykorzystuje zaawansowaną technologię HD3D przeznaczoną do raportowania i graficznego wyświetlenia informacji w oknie z modelem. Polecenie oprócz sprawdzenia samego modelu pozwala także na weryfikację poprawności podziału, elektrod, kieszeni w płytach itd. W pierwszej kolejności konstruktor sprawdza zakres kątów na wyrobie. W przypadku powierzchni, na której będzie wykonana faktura jest to bardzo ważne i pozwala wychwycić każdą ściankę niespełniającą zdefiniowanego zakresu (rys. 3).

Rys.3 Analiza kątowa z wykorzystaniem narzędzi HD3D.

Oczywiście oprócz analizy z wykorzystaniem narzędzi HD3D jest dostępna także analiza zbieżności, wyświetlona w tradycyjny sposób (rys. 4).

Rys.4 Tradycyjna analiza zbieżności względem wybranego zakresu.

Analiza z wykorzystaniem narzędzi HD3D jest o tyle lepsza, że precyzyjnie pokaże użytkownikowi, które ścianki nie spełniają wymogów. Przy dużych bardzo skomplikowanych wyrobach bez trudu podświetli ścianki o błędnym kącie lub te, które należy podzielić w celu uzyskania poprawnej linii podziału.

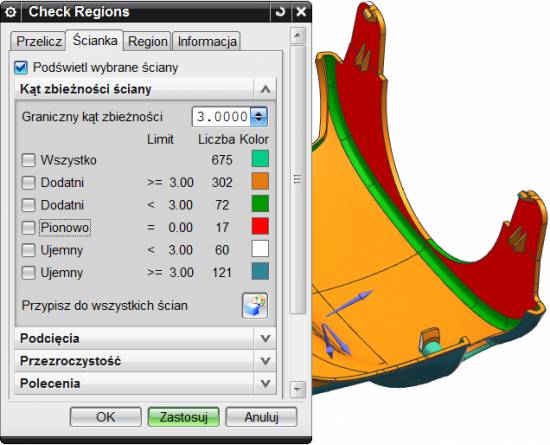

Analiza regionów

Podczas analizy regionów użytkownik definiuje główny kierunek formowania detalu. Na jego podstawie są zliczane ścianki o kątach dodatnich, ujemnych i zerowych. Dodatkowo konstruktor ma możliwość nadania kąta granicznego, dzięki któremu zostaną wyświetlone ścianki o innych kolorach, powyżej i poniżej tego zakresu. Na rys. 5 widoczna jest analiza detalu wraz z oknem dialogowym umożliwiający odczytanie liczby ścianek w poszczególnych zakresach kątowych.

Rys.5 Analiza regionów (na polskiej wersji interfejsu).

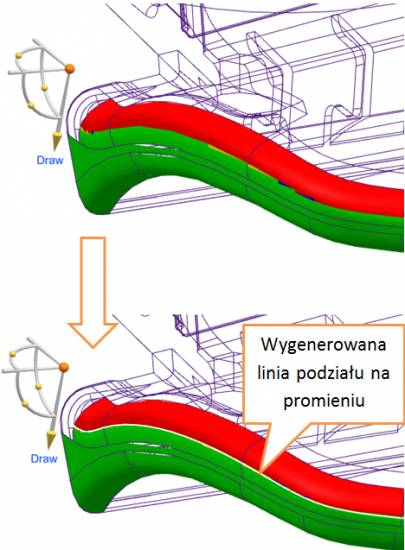

Na podstawie różnicy kolorów w dalszym etapie projektowania program wykryje linię podziału. W przypadku, gdy wymagane jest podzielenie ścianek w celu uzyskani linii podziałowej, polecenie zostało wzbogacone o takie możliwości. Pozwala wygenerować krzywą izoklinę w miejscu przejścia ścianki z kąta dodatniego w ujemny (rys. 6).

Rys.6 Generowanie linii podziałowej.

Polecenie umożliwia dodatkowo uzyskanie informacji o wielkości detalu (gabaryt), powierzchni, ostrych krawędziach itd.

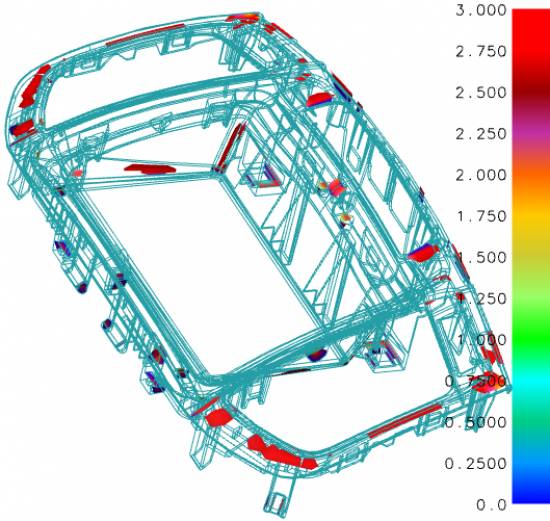

Analiza grubości

Po przeprowadzeniu poprzednich analiz i zatwierdzeniu detalu pod względem kształtów zewnętrznych, niezbędne jest zbadanie grubości modelu. Polecenie pozwala wstępie oszacować średnią grubość ścianki. W dalszym kroku analizy program umożliwia wykrycie miejsc o nadmiernej grubości (rys. 6), w których może występować zjawisko wciągu (zapadnięcia ścianki).

Rys.7 Analiza grubości detalu (miejsca o nadmiernej grubości).

Wciągi są niedopuszczalne w przypadku wyprasek o powierzchni błyszczącej (poler). Ponadto narzędzie umożliwia wykrycie pocienień ścianki, które w skrajnych przypadkach nie zostaną wypełnione.

Analiza wtrysku i dynamiczne wyświetlenie wyników

Ostatnim etapem sprawdzania detalu jest analiza wtrysku. Pozwala ona na ustalenie optymalnego miejsca wtrysku (lub kilku miejsc). Narzędzie ma znacznie uproszczony interfejs, który jest przyjazny dla użytkownika. Definiowanie miejsca wtrysku i wyświetlenie wyników odbywa się bezpośrednio w środowisku NX (rys. 8).

Rys.8 Definiowanie punktu wtrysku.

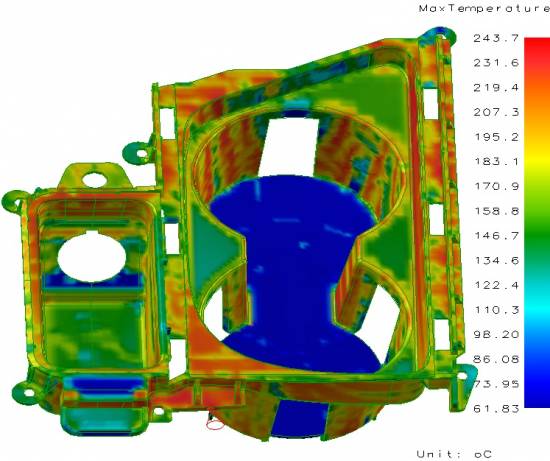

Po określeniu miejsca wtrysku program otwiera okno programu Moldex w celu wprowadzenia parametrów procesu. W każdej chwili można powtórzyć analizę w przypadku zmiany modelu lub wykonać kilka analiz i zestawić je ze sobą w celu porównania. Wszystkie analizy są zapisywane w folderze, w którym znajduje się plik źródłowy (prt). Dostępne są różne analizy, od wypełnienia gniazda formującego przez rozkład temperatur, aż po wykrywanie linii łączenia.

Rys.9 Rozkład temperatur.

Rys.10 Czas chłodzenia z naniesionymi miejscami z zamkniętym powietrzem.

Podsumowując narzędzia analizy, jakie oferuje NX Mold Wizard można śmiało stwierdzić, że pomyślano o wszystkich operacjach, które powinny zostać wykonane przed przystąpieniem do projektowania. Ważną zaletą aplikacji jest bardzo dynamiczny rozwój, który w szybki sposób reaguje na zapotrzebowanie rynku.

W następnym artykule - narzędzia wspomagające projektowanie podziału, jak i gniazda formującego.

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

Druku 3D z Metali - nowe urządzenia

Praca z plikami STL w NX – inżynieria odwrotna i nie tylko

NX Mold Wizard - Nowe narzędzie do wyceny form

NX CAD Surface Modeling - Tony wiedzy w dwóch tomach

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView