Czym się kierować przy wyborze wibroizolatora?

Wśród produktów Elesa+Ganter można znaleźć różne elementy, odpowiedzialne za tłumienie wibracji. Wśród nich możemy znaleźć:

- stopy z tłumieniem wibracji do ciężkich zastosowań oraz duże wibroizolatory mocowane do podłoża, które służą głównie posadowieniu maszyny

- stopy wahliwe z tłumieniem wibracji przeznaczone do mniejszych obciążeń

- wibroizolatory w różnych wersjach, kształtach oraz różnych sposobach mocowania

Szeroki wybór elementów tłumiących oraz mnóstwo możliwości może powodować pewne trudności w doborze odpowiedniego produktu, dlatego skupimy się na wibroizolatorach, w których głównym elementem tłumiącym jest guma NBR, tworzywo PUR lub kauczuk silikonowy. Pokażemy główne cechy tych produktów oraz przykładowe zastosowania.

Zdjęcie 1. Różne rozwiązania zapewniające tłumienie drgań z gwintem lub otworem M12. Od lewej stopa do wysokich obciążeń LW.A, na pierwszym planie od lewej stopa wahliwa GN 342.2, obok stopa wahliwa GN 342.1 oraz wibroizolatory – z prawej DVA.4 oraz w tle DVA.2

Jak wibroizolator tłumi drgania i po co to robić?

Zdolność do tłumienia drgań to wypadkowa własności gumy oraz możliwości ruchu wibroizolatora. Każdy wibroizolator metalowo-gumowy ugina się pod wpływem obciążenia statycznego. Nie ma tłumienia bez obciążenia. Dodatkowo, ugina się on pod wpływem drgań (w niewielkim stopniu), dzięki czemu jest w stanie rozpraszać ich energię. Twardość gumy służy w naszym przypadku jako miara zdolności do rozpraszania energii. Obydwie te cechy (twardość gumy oraz ugięcie statyczne pod wpływem obciążenia) wpływają na finalną zdolność do tłumienia drgań. Dlatego też w ofercie Elesa+Ganter wszystkie wibroizolatory występują w trzech różnych twardościach oraz zawsze podajemy związek ugięcia do zdolności tłumienia w formie wykresów, które pozwalają bardzo dokładnie dopasować wibroizolator do warunków aplikacji.

Drgania w maszynach biorą się z niewyważenia, będących w ruchu elementów takich jak: wały, koła zamachowe, tarcze i inne elementy (najczęściej wirujące). Drgania biorą się też z nierównomierności biegu, które są charakterystyczne np. dla silników spalinowych i elektrycznych.

Nietłumione drgania wpływają przede wszystkim na spadek żywotności urządzeń. Powodują między innymi:

- wybicie gniazd łożysk,

- uszkodzenia bieżni i prowadnic,

- powstawanie nadmiernych luzów w połączeniach mechanicznych,

- pękanie konstrukcji spawanych,

- pękanie śrub i nitów.

Dodatkowo, występowaniu nietłumionych wibracji często towarzyszy hałas, który negatywnie wpływa na pracę operatorów i osoby postronne. Chcąc uniknąć tych wszystkich niedogodności musimy tłumić skutecznie i aby to robić musimy dobrać odpowiednie komponenty.

Co musimy wiedzieć, aby dobrze dobrać element tłumiący?

Warto jest zadać sobie kilka pytań zanim wybierzemy element tłumiący. Pierwszym z nich jest kwestia, jak chcemy zamontować dany element i w jakiej pozycji ma on pracować. Łatwiej będzie bowiem regulować dużą maszynę na przystosowanej do tego stopie wibroizolacyjnej niż na wibroizolatorze, który nie jest przystosowany do poziomowania.

Kolejnym aspektem jaki musimy wziąć pod uwagę są parametry źródła drgań oraz stopień w jakim chcemy te drgania tłumić. W tym miejscu będzie potrzebne ustalenie częstotliwości drgań źródła.

Przedstawiamy 3 typowe zastosowania wibroizolatorów, dzięki którym będzie nam łatwiej dobrać odpowiedni element tłumiący:

1. Posadowienie maszyn i urządzeń na posadzce

Zdjęcie 2. Elementy wibroizolacyjne służące posadowieniu maszyny. Z lewej stopa LW.A z prawej stopa GN 342.2

Jeśli stoimy przed zadaniem precyzyjnego posadowienia i wyregulowania urządzenia powinniśmy wybrać stopy wahliwe z wkładką tłumiącą. To idealne rozwiązanie w sytuacji, gdy mamy do czynienia z nierównościami, odchyleniami poziomu oraz potrzebą ustalenia odpowiedniego nachylenia (np. dla celowego uzyskania spadku w którymś kierunku). W tym przypadku możemy z powodzeniem zastosować stopy wahliwe GN 342.1 i GN 342.2. Elementy te zapewniają bardzo dobrą izolację drgań, zarówno czynnych (z maszyny do otoczenia) oraz biernych (z otoczenia do maszyny).

Również w przypadku montażu dużych maszyn obróbczych takich jak: tokarki, frezarki i centra obróbcze możemy wykorzystać stopy wibroizolacyjne. W sytuacji, gdy nie mamy przygotowanego idealnie fundamentu pod urządzenie, a chcemy je posadowić i wytłumić drgania rekomendujemy zastosowanie wibroizolatorów serii LW.A. Skutecznie tłumią wibracje i wytrzymują przy tym obciążenia rzędu 40000 N, czyli prawie 4 tony (największa wersja) oraz dają się precyzyjnie regulować, dzięki szpilce z gwintem drobnozwojnym. Nie posiadają aż takiej wahliwości jak seria GN 342.1 i GN 342.2, ale dzięki specjalnej budowie dopuszczają delikatne odchylenia od poziomu.

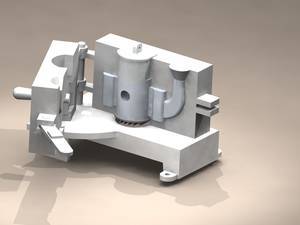

2. Montaż podzespołu do konstrukcji maszyny (ramy)

Zdjęcie 3. Od góry seria DVA ( od lewej: DVA.1, DVA.2 i DVA.3) na dole seria DVC ( od lewej: DVC.1, DVC.2, DVC.3), DVG z prawej strony u góry oraz DVI z prawej strony u dołu.

Jeśli mamy potrzebę izolowania źródeł drgań, wynikających z pracy silników elektrycznych, wentylatorów, motoreduktorów zainstalowanych bezpośrednio na maszynie możemy wykorzystać wibroizolatory z serii DVA, DVC, DVI lub DVG.

Wibroizolatory z tej serii możemy wybierać w zależności od poniższych kryteriów:

- typ mocowania (z dwoma gwintami zewnętrznymi, dwoma gwintami wewnętrznymi lub z gwintami mieszanymi)

- sposób mocowania: w płaszczyźnie poziomej pod urządzeniem (ściskane), w płaszczyźnie poziomej nad urządzeniem (rozciągane) i w płaszczyźnie pionowej np. na ścianie (rozciągane i ścinane)

Seria DVA to walcowe wibroizolatory występujące w trzech różnych twardościach gumy oraz z różnymi typami mocowania. Są dostępne w wersji ze stali ocynkowanej i ze stali nierdzewnej w ogromnym wachlarzu rozmiarów.

Seria DVC to wibroizolatory ze zwiększoną podatnością na przemieszczenia boczne. Pozwalają na większy zakres ruchu w kierunku poziomym.

Wibroizolatory DVI i DVG to specjalne wersje przystosowane do mocowania do ścian i sufitów. Idealnie sprawdzą się do mocowania urządzeń klimatyzacyjnych lub wentylacyjnych.

Zdjęcie 4. Wibroizolatory do ciężkich zastosowań. Od lewej seria DVE, z prawej GN 148.

W przypadku, gdy istnieje konieczność mocowania dużych elementów drgających na konstrukcjach, idealnym rozwiązaniem będą wibroizolatory serii GN 148 lub DVE. Do mniejszych obciążeń (do 300 kg) wybierzmy serię DVE, a do większych (nawet do 2000 kg) serię GN 148. W przypadku serii DVE (w zależności od środowiska, w jakim będzie działać nasze urządzenie) możemy wybierać pomiędzy wersją ocynkowaną i nierdzewną.

Seria GN 148 występuje jako połączenie stali ocynkowanej i gumy NBR, która jest odporna na smary i oleje, z którymi mamy do czynienia na każdej hali produkcyjnej. Mocowanie za pomocą śrub pozwala również na przenoszenie obciążeń w kierunku promieniowym. Idealnie sprawdzą się do montażu silników w agregatach prądotwórczych.

3. Elementy stosowane jako odbojniki

Zdjęcie 5. Od lewej seria DVA.4 (u góry) i DVA.5 (na dole), kolejno biała seria DVF.6 (u góry) i DVF.7 (na dole), stożkowo zakończona DVA.6 (u góry) i DVA.7 (na dole) oraz z prawej strony na górze DVB.6 i DVB.7 na dole.

Wibroizolatory serii DVB, DVA.4, DVA.5, DVA.6 i DVA.7 oraz wykonana w kolorze białym seria DVF mogą być stosowane jako odbojniki. W zależności od tego, jak chcemy je wykorzystać, mamy do dyspozycji różne kształty gumowej części elementu tłumiącego. Pozwala nam to zamocować odbój wewnątrz specjalnie przygotowanej wnęki. Odbojnik może też być elementem, który w pewien sposób ustala nam otwierane drzwi w przygotowanej do tego ramie.

Seria DVF w kolorze białym w wykonaniu nierdzewnym idealnie sprawdzi się w branży spożywczej i zastosowaniach higienicznych, gdzie na białym kolorze doskonale widać ewentualny brud. Kauczuk silikonowy zastosowany do ich budowy działa w zakresie temperatur od -50 do aż 200 stopni Celsjusza. Materiał ten uzyskał certyfikat FDA (Food and Drug Administration) dopuszczający do stosowania w przemyśle spożywczym.

Wszystkie wibroizolatory Elesa+Ganter, dzięki ściśle określonym właściwościom fizycznym zastosowanej w nich gumy (twardość, sztywność itd.) umożliwiają idealne dobranie ich do danej aplikacji. Wszystkie te dane znajdziemy w kartach katalogowych poszczególnych produktów.

W drugim artykule przedstawiamy jak w praktyce dobrać odpowiedni dla naszych wymagań element tłumiący.

Czym jest dźwignia przełączająca i do czego służy?

Jak zapewnić współosiowość - przeguby serii GN 240

Jak zamocować osłonę zgodnie z Dyrektywą Maszynową?

Jak zrobić samozamykającą bramkę bezpieczeństwa?