Jak wprowadzać innowacje w przemyśle motoryzacyjnym?

Wojciech Zdun

Business Development Manager

BudSoft

Przemysł motoryzacyjny jest jednym z filarów w znacznej mierze popychającym do przodu rozwój nowoczesnych konstrukcji, technologii i ich wykorzystanie w codziennym życiu na masową skalę. Solidna technologia sama w sobie nie jest już wystarczającym atrybutem żeby spełniać wymagania rynku co do innowacyjności wyrobu. Żeby sprostać nie tylko oczekiwaniom dotyczącym komfortu i bezpieczeństwa ale przede wszystkim globalnym regulacjom, które wymagają od producentów samochodów np. zmniejszenia zużycia paliwa przy jednoczesnej redukcji emisji dwutlenku węgla coraz więcej firm w codziennych zadaniach zdecydowało się wykorzystywać Realistyczne Symulacje.

Takie narzędzia pomagają firmom motoryzacyjnym analizować wydajność ich wyrobów, obniżać koszty rozwoju, skrócić czas wprowadzania wyrobów na rynek i optymalizować konstrukcje już na wstępnym etapie rozwoju. Problem, w obliczu którego stanęło większość firm motoryzacyjnych, nie polega jednak na tym, jak używać więcej symulacji, ale jak zintegrować technologie wykorzystując zalety symulacji i optymalizacji dla wprowadzania innowacji.

Producenci muszą przenieść realistyczne symulacje z szarego końca realizowanych zadań działu inżynierii i umieścić je w centrum uwagi ich procesów biznesowych.

Jak napisał Marc Van Herreweghe w raporcie IDC „The 4th Industrial Revolution: Opportunity and Imperative — Evolution for Some, Revolution for Others”: Liderzy rynkowi muszą zagwarantować przejście ich przedsiębiorstw na wyższy poziom biznesowy. Muszą szybko dokonać cyfrowej transformacji i rewolucji gospodarczej polegającej na powiązaniu cyfrowych technologii z innowacyjnym modelem biznesowym, aby stworzyć nowe możliwości dla rozwoju swoich firm.

Aby sprostać wyzwaniom integracji technologii wewnątrz różnych działów swoich firm producenci (OEM) oraz ich dostawcy chętniej wprowadzają rozwiązania działające jako spójna platforma umożliwiająca realizacje różnych zadań biznesowych, dla zapewnienia efektywności i ograniczenia kosztów kluczowych procesów. Wymagania takie spełnia platforma 3DEXPERIENCE firmy Dassault Systèmes, która korzystając z wieloletnich doświadczeń biznesowych firmy Dassault zapewnia łatwe wykorzystanie rozwiązań PLM stosownych w danej chwili dla realizacji zadań każdego działu, począwszy od działów R&D, poprzez marketing, do sprzedaży. Jednolity interfejs i działanie w oparciu o role każdego z użytkowników adekwatne do stawianych obowiązków pozawala zapomnieć o tradycyjnym zarzadzaniu plikami na rzecz zarządzania zadaniami odbywającymi się wokół i w powiązaniu z modelem geometrycznym.

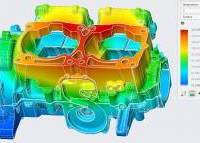

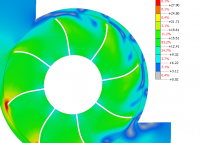

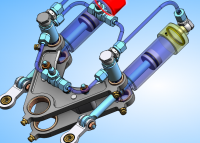

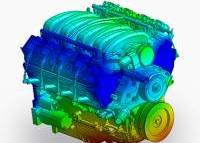

Takie podejście pomaga w biznesowym procesie kreowania ostatecznej wartości wyrobu przy wykorzystaniu doświadczeń konsumenckich z jednej strony, a z drugiej najlepszych praktyk branżowych, które razem wymagają wykorzystania odpowiednich w danym punkcie procesu aplikacji – ról użytkowników platformy 3DEXPERIENCE. Użytkownicy wykonują wtedy zlecone zadanie za pomocą narzędzi do tworzenia geometrii 3D, analizy, symulacji lub optymalizacji wewnątrz jednolitego interaktywnego środowiska platformy 3DEXPERIENCE umożliwiającego bardzo łatwe przełączanie się pomiędzy rolami np. konstruktora i inżyniera FEA. Dla zoptymalizowania konstrukcji na platformie 3DEXPERIENCE dostępnych jest szereg ról udostępniających narzędzia do prowadzenia Realistycznych Symulacji z Portfolio SIMULIA od mniej, do najbardziej zaawansowanych. Poza oczywistą łatwością prowadzenia zadań w takim środowisku, umożliwiającym współpracę pomiędzy osobami i zespołami dla uzyskania optymalnego wyrobu, osiągane są ogromne oszczędności czasu przy jednoczesnym zachowaniu najniższych kosztów.

W jednym z ostatnich wydań magazynu SIMULIA Community News można przeczytać wiele ciekawych artykułów dotyczących przewidywanego rozwoju oprogramowania do prowadzenia Realistycznych Symulacji oraz systemów do zarządzania procesem rozwoju wyrobów. Firma Dassault Systèmes dokonała szeregu przełomowych zmian technicznych w technologii symulacji i analizy, pod kątem: wydajności solwerów, dokładności, skalowalności, modelowania materiałów, analizy zagadnień kontaktu, zagadnień zmęczeniowych, powiązania wielu obszarów symulacji (Multiphysics) i skutecznej optymalizacji. Po konferencji “Science in the Age of Experience”, która odbyła się w Bostonie w maju tego roku widać jak ogromną wagę Dassault Systèmes przykłada do zapewnienia multidyscyplinarności swoich aplikacji dostępnych pod „parasolem” platformy 3DEXPERIENCE zapowiadając duże zmiany w podejściu do projektowania m.in. w związku z szerszym i łatwiejszym użyciem Realistycznych Symulacji na wczesnym etapie rozwoju wyrobów.

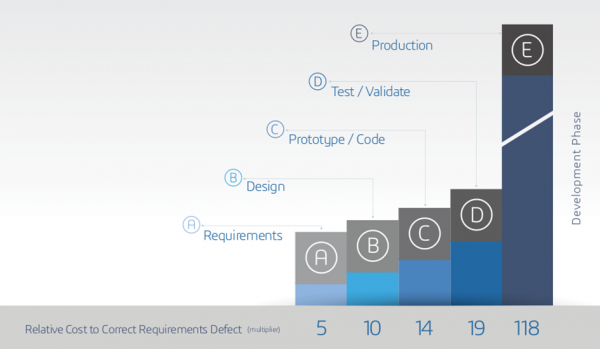

Jim Brown, Prezes niezależnej badawczo – konsultingowej firmy Tech-Clarity, która specjalizuje się w ocenie wartości biznesowej oprogramowania w swoim raporcie Mastering the Development of Smart Products napisał: „Wiele zmian w projekcie można łatwo wykonać w jego początkowej fazie ponieważ mamy wtedy większą elastyczność i możliwości wyboru (windows of opportunity) są ciągle dostępne. Jednak w miarę rozwoju projektu ta elastyczność szybko spada…”

Narzędzia do przeprowadzania Realistycznych Symulacji stosowane w początkowej fazie rozwoju wyrobów wpływają w istotny sposób na skrócenie czasu potrzebnego na rozwój wyrobów. Jak widać na załączonym powyżej wykresie im dalej podążamy w procesie przygotowania produkcji od pomysłu do wyprodukowania wyrobu, tym potencjalne zmiany wyrobu stają się relatywnie droższe, nie wspominając o tym, że na pewnym etapie część modyfikacji jest już fizycznie niemożliwa do wykonania. Dlatego też warto wszelkie scenariusze konfiguracji i optymalizacji wyrobów rozważać na stosunkowo wstępnym etapie przygotowania produkcji ze względu na ilość dostępnych opcji oraz mniejsze koszty modyfikacji.

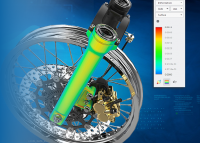

Realistyczne Symulacje umożliwiają już na samym początku procesu rozwoju wyrobu przewidywanie i eliminację różnych niebezpieczeństw funkcjonalnych wpływających na bezproblemowe używanie wyrobu. Pomagają zweryfikować bardzo wyrafinowane wymagania stawiane wyrobom, określając i poddając analizie oraz optymalizacji całościową architekturę systemów, a nie pojedynczych elementów. Dzięki tak zdefiniowanym symulacjom możemy zweryfikować wydajność praktycznie całych systemów na jednej, zunifikowanej platformie 3DEXPERIENCE. Dzięki temu też łatwiej jest wprowadzać modyfikacje podyktowane zarówno wymaganiami bezpieczeństwa, jak też zwykłego komfortu odbiorców, co daje zdecydowanie lepsze możliwości podejmowania decyzji biznesowych w odpowiedzi na szybko zmieniające się tendencje rynkowe. Świetnym przykładem analizy i optymalizacji całościowej architektury systemów są wirtualne testy zderzeniowe wykonywane na modelu całego pojazdu.

Dla osób chcących znaleźć więcej informacji o zastosowaniu Realistycznych Symulacji w przemyśle motoryzacyjnym zespół SIMULIA firmy Dassault Systemes wspólnie z magazynem Design Engineering przygotował eBook “Accelerate Innovation with Realistic Simulation”, w którym można przeczytać o tym, jak:

-

inżynierowie korzystają z symulacji do przezwyciężenia szeregu wyzwań inżynierskich,

-

globalni innowatorzy zmieniają swój "przyszłościowy" pojazd marzeń w rzeczywistość,

-

branża motoryzacyjna optymalizuje pojazdy przyszłości za pomocą realistycznych symulacji,

-

platforma 3DEXPERIENCE pozwala wykorzystać realistyczne symulacje do wspierania wprowadzania innowacji.

Po pobraniu tego eBook'a można ocenić w jakim zakresie oprogramowanie Simulii może wesprzeć innowacyjność procesu projektowania w każdej firmie. Ponieważ w naszej rzeczywistości mamy możliwości uzyskania dofinansowania na prowadzenie różnych projektów rozwojowych np. w ramach sektorowego programu „INNOMOTO” przygotowanego przez NCBR warto więc zapoznać się z dołączonym materiałem żeby sprawdzić jak zwiększyć swoją szansę na pozytywne rozpatrzenie wniosku na dofinansowanie projektów badawczo-rozwojowych.

Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric

Analiza MES w czasie (prawie) rzeczywistym

Midas NFX – Narzędzie inżynierskie do analizy przepływów

Solid Edge portfolio

MeshFree - przyszłość symulacji numerycznych

Obliczenia termomechaniczne w programie MIDAS NFX