Kontrola jakości za pomocą ramienia pomiarowego FARO

W firmie Mürdter działającej w zakresie przetwórstwa tworzyw sztucznych każdy element konstrukcyjny poddawany jest kontroli

W kwestii zapewniania jakości dostawca dla branży motoryzacyjnej, firma Mürdter nie pozostawia niczego przypadkowi. Każdy produkt jest kontrolowany za pomocą ramienia pomiarowego wyprodukowanego przez FARO. Dzięki temu przedsiębiorstwo jest w stanie zagwarantować, że do klientów zawsze trafiają doskonałe elementy konstrukcyjne.

Każdego dnia inżynierowie projektowi w firmie Mürdter Metall- und Kunststoffverarbeitung GmbH zadają sobie to samo pytanie: w jaki sposób można jeszcze bardziej zredukować masę elementu, nie powodując przy tym utraty jakości? W ubiegłych latach ta wytrwałość zawsze się opłacała. Dzięki zastosowaniu ulepszonych lub zupełnie nowych procedur zawsze udawało się pozbyć kilku gramów. Jednakże projektanci firmy nigdy nie spoczywają na laurach.

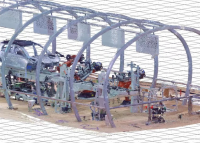

Trzy stanowiska kontrolne zapewniają wysoką jakość wszystkich wyprodukowanych ram hybrydowych – do 1.100 detali na dzień.

Budowa lekkich konstrukcji to centralny temat w przemyśle motoryzacyjnym, jak również wśród dostawców z tej branży, do których zalicza się rodzinne przedsiębiorstwo z siedzibą w Mutlangen. „Nie można zignorować dobiegających z całego świata głosów organizacji ekologicznych oraz politycznych, domagających się zmniejszenia emisji dwutlenku węgla” – podkreśla dyrektor Normann Mürdter. „Są one skierowane przede wszystkim do konstruktorów samochodów, ale oczywiście także do nas, dostawców”.

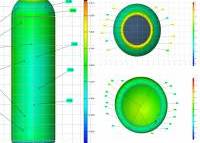

Mürdter ma w zanadrzu całą gamę procedur pozwalających na zmniejszenie masy komponentów produkowanych metodą formowania wtryskowego. Na przykład chemiczne spienianie termoplastycznych tworzyw sztucznych, czyli tak zwana technologia SGI. Dzięki dopracowanym koncepcjom projektowania narzędzi i produktów przedsiębiorstwo ma także możliwość zmniejszenia grubości ścianek w porównaniu z konwencjonalnymi formami wtryskowymi. Przede wszystkim jednak firma Mürdter stawia na procedurę MuCell, polegającą na fizycznym spienianiu wielkogabarytowych elementów konstrukcyjnych. Jako środek spieniający stosowany jest azot, który równomiernie rozprowadza się w wytopie i łatwo rozpuszcza. Wskutek tego wytop tworzywa sztucznego lepiej spływa do formy, dzięki czemu możliwa jest produkcja nawet najmniejszych elementów formowanych o ściankach grubości poniżej jednego milimetra. W zależności od elementu konstrukcyjnego możliwe jest ograniczenie masy w granicach od 6 do 30 procent, a w najlepszym przypadku nawet o 40 procent.

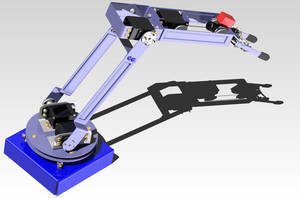

Zestawinie specjalnie zaplanowanych miejsc pomiarowych z ramieniem pomiarowym FARO Edge ScanArm ES pozwala na wysoką wydajność przetwórczą.

Oferta produktów Mürdter jest bardzo szeroka. Firma zaspokaja zapotrzebowanie na większość elementów wnętrza pojazdu – takich jak deska rozdzielcza z elementami zewnętrznymi i wbudowanymi, schowek, okładziny drzwi, kolumn i bagażnika, a także konsola środkowa. Jeśli chodzi o elementy zewnętrzne, specjaliści oferują obudowy wnęki koła, pokrywy wentylatorów i silnika, zderzaki oraz systemy klimatyzacyjne i systemy rozprowadzania powietrza.

W kwestii zapewniania jakości dostawca z branży motoryzacyjnej Mürdter nie pozostawia niczego przypadkowi. Wadliwe elementy konstrukcyjne nie są w tym przedsiębiorstwie akceptowane. W przeszłości pracownicy firmy z Mutlangen radzili sobie z tą ważną częścią produkcji głównie za pomocą konwencjonalnych przyrządów współrzędnościowych. Matthias Bracher, kierownik działu jakości i logistyki w firmie Mürdter, dobrze pamięta tamte czasy: „Transport wielkogabarytowych elementów do maszyny pomiarowej wiązał się z dodatkowym wysiłkiem”. Ponadto pracownicy używali ręcznych przyrządów pomiarowych, ale także szablonów i przymiarów, które musiały być regularnie transportowane i odpowiednio składowane. Wymagało to czasu i wiązało się z kosztami. W pewnym momencie taka procedura nie mogła już dotrzymać kroku ilości produktów oraz wciąż zmieniającemu się asortymentowi. Potrzebna była nowa technika pomiarowa.

NX CAD i skanowanie 3D – którą drogę wybrać?

Połączone zastosowanie skanerów Freestyle3D i Focus3D

Precyzja na szybko pokonywanych zakrętach

Kontrola jakości przy zastosowaniu skanera eviXscan 3D

FARO a poprawa jakości produktów

Drukowanie i skanowanie 3D według MakerBot