NX – Analiza technologiczna wypraski

NX jest specjalistycznym narzędziem wspomagającym projektowanie i wytwarzanie wyrobów oraz narzędzi. W dobie szybkiego rozwoju producenci wyrobów z tworzyw sztucznych oczekują szybkiego wykonania modeli oraz narzędzi do ich produkcji.

Model wypraski musi posiadać zarówno walory estetyczne, które przyciągają klientów, jak i użytkowe. Ponadto formy na takie detale mają być jak najprostsze, niezawodne oraz tanie w wykonaniu i eksploatacji. Często kompromis miedzy ceną narzędzia a odpowiednim modelem, który komplikuje wykonanie formy, jest trudny do osiągnięcia. Co jest przyczyną takiego stanu rzeczy? Często jest to brak znajomości zasad odformowania modeli w formie. Projektanci wyrobów zazwyczaj skupiają się na kształcie modelu, a nie na jego poprawności technologicznej. Dodatkowo kolejnym aspektem wpływającym na cenę formy są zmiany, wynikające z błędnie wykonanego detalu. NX wychodzi naprzeciw oczekiwaniom konstruktorów wyrobów i pozwala przeprowadzić niezbędne analizy gotowego modelu w celu wykluczenia jak najwięcej potencjalnych zagrożeń.

Do najczęściej przeprowadzanych analiz można zaliczyć analizę: kątową (pochyleń), podcięć, grubości, wtrysku, promieni, regionów, jakości modelu, analizę typu Check-Mate.

Dodatkowe informacje na temat opisanych poniżej zagadnień znajdą Państwo ponadto:

- Webinary i Warsztaty o rozwiązaniach w NX CAD/CAM – informacje na www.nxmold.pl

- Książki dotyczące NX Formy wtryskowe, Tłoczniki… - informacje na www.nxcad.pl

Analiza kątowa

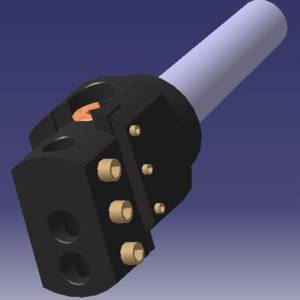

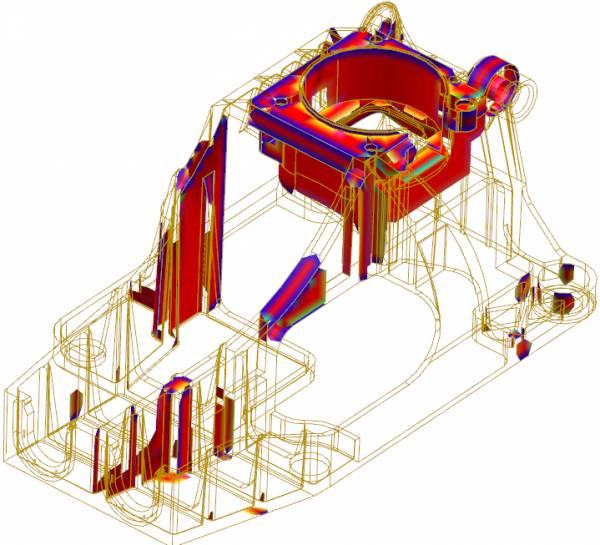

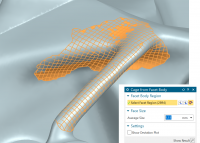

Jest to pierwsza analiza, jaką konstruktor powinien wykonać po utworzeniu modelu. Pozwala odszukać ścianki, dla których kąt nie został naniesiony. Ponadto pozwala sprawdzić kąt na ściankach, na których ma zostać wykonana faktura. Zbyt mały kąt może spowodować rysowanie wypraski podczas usuwania z formy. Oczywiście konstruktor musi posiadać wiedzę o zalecanej wartości kąta dla danej faktury. Analizę kątową w NX można wykonać na kilka sposobów. Pierwszy sposób to określenie kątów na podstawie mapy kolorów (rys.1). Mapa kolorów przy skomplikowanych modelach jest niewystarczająca, gdyż wizualne przeglądanie detalu nie pozwoli zauważyć wszystkich ścianek o niewłaściwym kolorze.

Bardziej precyzyjną analizą jest analiza z wykorzystaniem narzędzi HD3D, umożliwiająca przypisanie odnośnika do każdej ścianki, która nie spełnia założeń konstrukcyjnych.

Rys.1. Mapa kolorów obrazująca kąt pochylenia ścianek względem kierunku formowania.

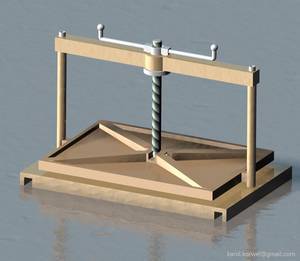

Analiza podcięć

Jako podcięcia należy rozumieć miejsca na modelu, których nie da się zaformować góra-dół. W takim przypadku niezbędne są dodatkowe elementy ruchome, umożliwiające uwolnienie wypraski. Do podcięć można także zaliczyć miejsca, w których konstruktor popełnił błąd i pochylił ściankę w niewłaściwą stronę.

Do analizy podcięć służy także analiza HD3D (rys.2).

Rys.2. Analiza podcięć z wykorzystaniem narzędzi HD3D.

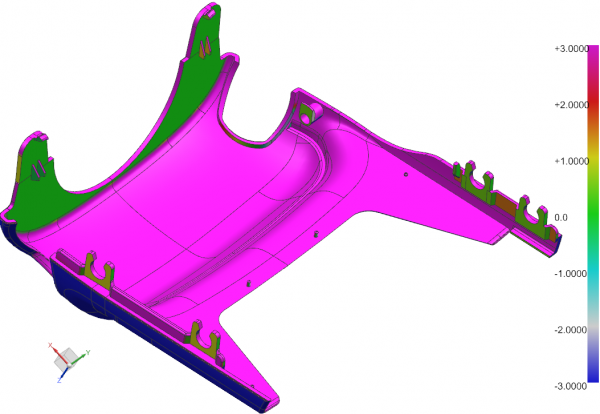

Analiza grubości

Analiza grubości pozwala wychwycić miejsca o nadmiernych pocienieniach lub pogrubieniach (tzw. węzły cieplne (rys.3)). W miejscu pogrubień może pojawić się wciąg, czyli zapadnięcie ścianki, natomiast w miejscu pocienień tworzywo może nie dopłynąć. Ponadto analizę tę można wykorzystać do badania poprawnie nadanej grubości żeber. Żebro o grubości głównej ścianki detalu spowoduje zapadnięcie się owej ścianki. Wykorzystując możliwość wprowadzania zakresów kątowych, można przypisać zalecany zakres kąta dla żeber np. 0.5-0.6 grubości głównej ścianki. Każda ścianka o niepoprawnej grubości wykryta przed wykonaniem narzędzia nie wymaga nakładu finansowego.

Rys.3. Badanie grubości detalu podając zakres (przedział grubości).

Analiza wtrysku

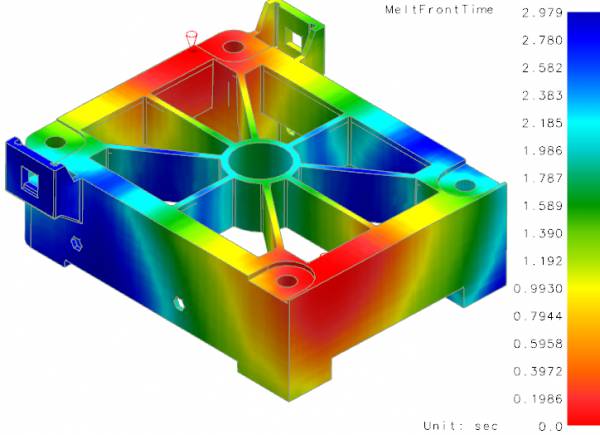

Wbrew pozorom analiza wtrysku niekoniecznie jest wykorzystywana wyłącznie przez konstruktorów form. Konstruktorzy wyrobów często używają jej do zaplanowania punktów wtrysku. W jakim celu? Po to, żeby np. określić miejsce łączenia, w którym zazwyczaj pojawia się ślad. Odpowiednio dobrany punkt wtrysku pozwala przenieść linie łączenia na promienie, gdzie jest mniej widoczna lub w miejsce nieosiągalne dla oka (np. w miejscu łączenia jednego detalu z drugim). Ponadto, mając do dyspozycji mapę chłodzenia detalu, można określić, czy różnice temperatur są na tyle duże, że mogą powodować paczenie (zniekształcenie) detalu. W takim przypadku często dołożenie odpowiedniego użebrowania może pomóc i zabezpieczyć przed wprowadzaniem zmian na gotowym narzędziu.

Rys.4. Analiza wtrysku pokazująca czas wypełnienia formy.

Analiza promieni

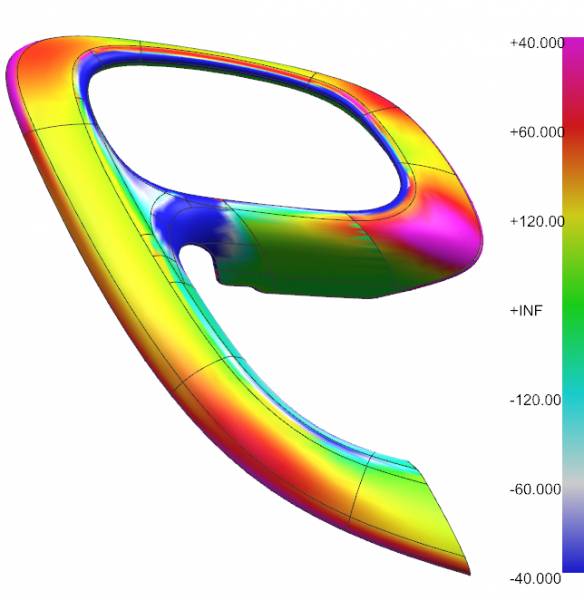

W niektórych gałęziach przemysłu (np. przemyśle samochodowym) niezbędne jest przeprowadzenie analizy promieni. Taka analiza ma na celu zbadanie promienia, z którym może być bezpośredni kontakt głowy pasażera samochodu podczas uderzenia. Zbyt mały promień może powodować rozcięcia skóry już przy uderzeniu z małą prędkością. W zależności od koncernu samochodowego promień może się wahać np. w przedziale 2.5-5mm. Oczywiście na wartość tego promienia wpływa wiele czynników. Analiza promieni odbywa się podobnie jak analiza kątowa, poprzez nakładanie mapy kolorów (rys.5).

Rys.5. Mapa kolorów obrazująca wartość promienia na modelu wypraski.

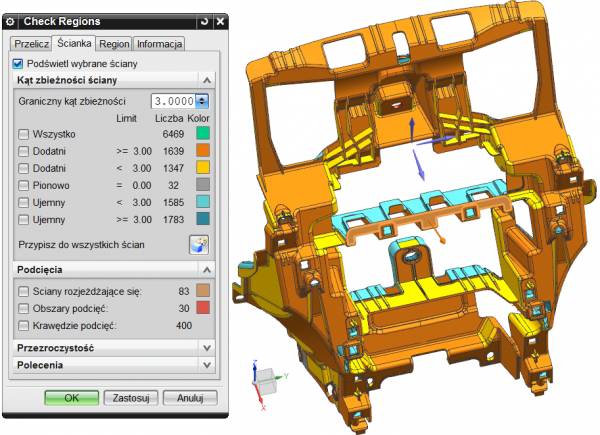

Analiza regionów

Analiza umożliwia automatyczne wykrycie ścianek w wybranych przedziałach kątowych oraz automatyczne naniesienie kolorów na detal wg przyjętych zakresów. Dzięki takiej funkcjonalności można wykonać dokumentację z zaznaczonymi miejscami, w których trzeba będzie wykonać suwaki, skosy lub dokonać zmian kąta.

Rys.6. Analiza regionów (polski interfejs)

Analiza Jakości modelu

Jest analizą jaką konstruktor powinien wykonać przed przekazaniem modelu do konstruowania narzędzi. Analiza pozwala na wychwycenie błędów geometrycznych wynikających np. z błędnie przyjętej tolerancji modelowania. Pozornie wydaje się, że błędy rzędu kilku setnych milimetrów znacząco nie wpłyną na jakość modelu. Jest to słuszne stwierdzenie, ale tylko dla dużych wyprasek. W niektórych branżach (medycyna) występują precyzyjne elementy, których tolerancja wykonania wynosi 0.01mm. W tym przypadku błąd modelu rzędu 0.02mm może całkowicie zdyskwalifikować wyrób.

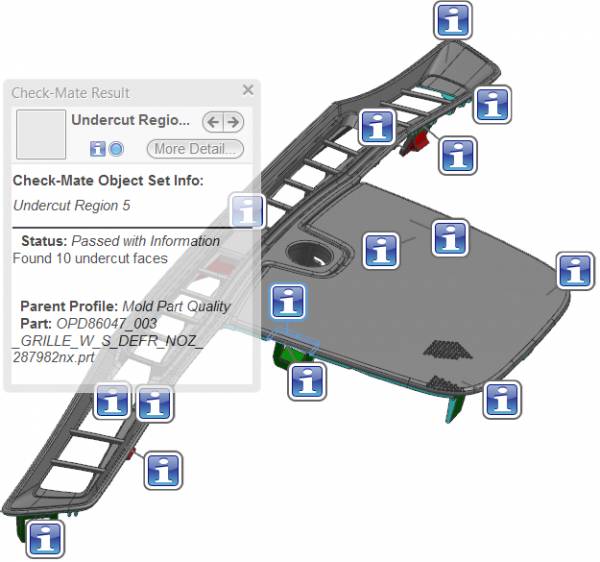

Analiza Check-Mate

Analiza umożliwia sprawdzenie poprawności cech w drzewie operacji. Konstruktor konstruując detal wykonuje liczne operacie. Podczas zmian włącza i wyłącza je oraz modyfikuje. W przypadku modeli zawierających kilkaset operacji nie jesteśmy w stanie wizualnie sprawnie przeglądać drzewa operacji i sprawdzić czy któraś z nich jest błędna lub szkic jest poprawnie ustalony. Analiza Check-Mate umożliwia miedzy innymi zweryfikowanie i wykrycie ewentualnych błędów.

W niniejszym artykule zostały opisane tylko jedne z ważniejszych narzędzi wspomagających weryfikacje modeli wyprasek. Należy pamiętać, że opisane narzędzia bez odpowiedniej wiedzy konstrukcyjnej nie pomogą wykonać dobrego detalu. W połączeniu z wykwalifikowanym konstruktorem wyrobów pozwolą wyeliminować większość błędów występujących w procesie konstruowania.

Autor: Marcin Antosiewicz, CAMdivision

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

Druku 3D z Metali - nowe urządzenia

Praca z plikami STL w NX – inżynieria odwrotna i nie tylko

NX Mold Wizard - Nowe narzędzie do wyceny form

NX CAD Surface Modeling - Tony wiedzy w dwóch tomach

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView