Producenci szybko uzyskują korzyści ze stosowania PDM

26.05.2011

Skomentuj pierwszy

Małe i średnie przedsiębiorstwa produkcyjne (MSP) wprowadzają oprogramowanie do zarządzania danymi produktu (PDM) w celu poprawy swojej wydajności oraz redukcji czasu wprowadzania produktów na rynek. Posiadając ograniczone zasoby, organizacje te korzystają z prekonfigurowanych rozwiązań PDM, aby móc szybko uzyskać kontrolę nad swoimi danymi projektowymi i osiągnąć szybkie i rozległe korzyści.

Korzyści ze stosowania systemu PDM (takie jak redukcja czasu spędzanego na wyszukiwaniu danych, poprawa dokładności danych produktu dostarczanych wszystkim użytkownikom oraz przyspieszenie procesów rozwoju produktu i wprowadzania zmian konstrukcyjnych) są dobrze udokumentowane w przypadku dużych firm, jednak są one równie ważne dla sukcesu małych i średnich przedsiębiorstw produkcyjnych. Mimo tego, duża liczba MSP nie wprowadziła jeszcze systemu PDM. Firmy te zwykle obawiają się zarówno początkowych kosztów oprogramowania, jaki i późniejszych kosztów obsługi i rozwoju systemu. Mogą oni również nie posiadać odpowiednio rozbudowanego działu IT, który mógłby wziąć odpowiedzialność za implementację i późniejszą obsługę systemu PDM. Jednakże dzięki uważnemu zaplanowaniu i wyborowi rozwiązania zawierającego prekonfigurowane środowisko, można zminimalizować to ryzyko i szybko osiągnąć korzyści.

Na rynku dostępnych jest obecnie kilka systemów PDM, które są przeznaczone specjalnie dla MSP. Systemy te zwykle pretendują do bycia gotowymi do użycia zaraz „po wyjęciu z pudełka” i „łatwymi do implementacji”. Niektóre z tych systemów rozpoczynały jako systemy „pracy grupowej” lub „zarządzania dokumentami” i zostały rozwinięte, aby spełniać bardziej zaawansowane wymagania PDM, stawiane przez współczesne MSP. Inne z kolei systemy rozpoczynały jako kompleksowe rozwiązania do zarządzania cyklem życia produktu (PLM) w przedsiębiorstwach, które następnie zostały dostosowane do specyficznych potrzeb MSP. Przykładem tego drugiego podejścia jest Teamcenter Express firmy Siemens PLM Software. Podejście takie zapewnia kluczowe korzyści dla MSP w zakresie sprawdzonej skalowalności, która pozwala radzić sobie z rosnącą objętością i złożonością danych do zarządzania, oraz w zakresie możliwości łatwej rozbudowy aplikacji w celu spełnienia specyficznych wymagań, które mogły zostać niezauważone w czasie pierwotnej implementacji systemu.

TRZY KLUCZOWE OBSZARY KORZYŚCI

Ostatnio opublikowane wyniki badań przeprowadzonych przez firmę analityczną Tech-Clarity (1) w oparciu o wywiady z liderami średniej wielkości przedsiębiorstw produkcyjnych pokazują, w jaki sposób organizacje te poradziły sobie z problemami dotyczącymi zarządzania danymi produktu poprzez implementację prekonfigurowanego rozwiązania do zarządzania danymi produktu. W badaniach tych Tech-Clarity zidentyfikowała trzy podstawowe obszary, w których przedsiębiorstwa te z powodzeniem zastosowały PDM w celu osiągnięcia znaczących korzyści:

TRZY KLUCZOWE OBSZARY KORZYŚCI

Ostatnio opublikowane wyniki badań przeprowadzonych przez firmę analityczną Tech-Clarity (1) w oparciu o wywiady z liderami średniej wielkości przedsiębiorstw produkcyjnych pokazują, w jaki sposób organizacje te poradziły sobie z problemami dotyczącymi zarządzania danymi produktu poprzez implementację prekonfigurowanego rozwiązania do zarządzania danymi produktu. W badaniach tych Tech-Clarity zidentyfikowała trzy podstawowe obszary, w których przedsiębiorstwa te z powodzeniem zastosowały PDM w celu osiągnięcia znaczących korzyści:

- Kontrolowanie i ochrona danych produktu

- Poprawa możliwości szybkiego wyszukiwania i wykorzystywania danych

- Współdzielenie wiedzy o produkcie z innymi działami firmy

W artykule tym skupimy się na doświadczeniach niektórych z naszych azjatyckich użytkowników Teamcenter Express w każdym z tych trzech obszarów, i pozwolimy im własnymi słowami opisać problemy, z którymi się borykali oraz korzyści, jakie zaczęli osiągać dzięki systemowi PDM.

Kontrolowanie i ochrona danych produktu

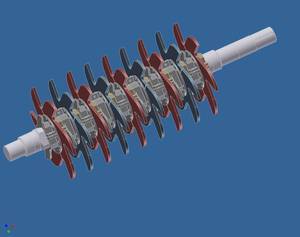

Pinakin Mate, CEO w firmie Veeraja Industries, produkującej systemy filtracji i zarządzania chłodziwem: „Naszym podstawowym celem było posortowanie danych tak, aby były uporządkowane… wcześniej konstruktorzy mieli zwykle wolną rękę, ale teraz proces jest usprawniony i zablokowany, więc nie mogą oni już gromadzić danych w dowolnych miejscach i nadawać im dowolnych nazw”.

Pinakin Mate, CEO w firmie Veeraja Industries, produkującej systemy filtracji i zarządzania chłodziwem: „Naszym podstawowym celem było posortowanie danych tak, aby były uporządkowane… wcześniej konstruktorzy mieli zwykle wolną rękę, ale teraz proces jest usprawniony i zablokowany, więc nie mogą oni już gromadzić danych w dowolnych miejscach i nadawać im dowolnych nazw”.

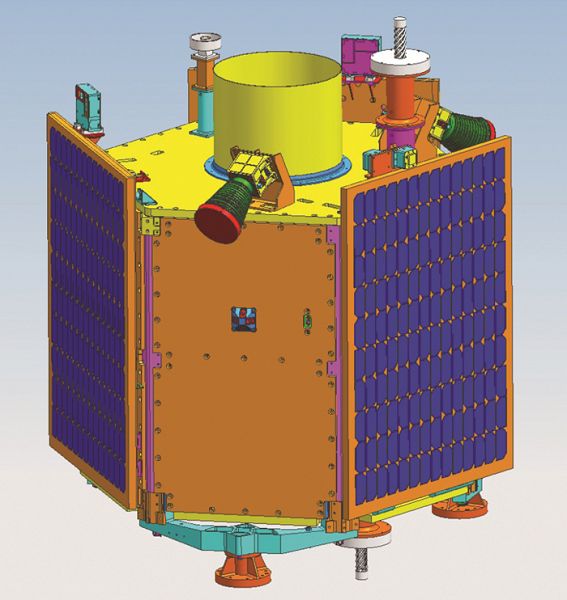

Veeraja Industries wykorzystuje PDM do przyspieszenia procesu projektowania

systemów filtracji chłodziwa

systemów filtracji chłodziwa

Arun Gupta, Szef Działu Konstrukcyjnego firmy Flovel Engineering, producenta sprzętu hydroenergetycznego: „Bez PDM nie mieliśmy żadnej kontroli nad naszymi danymi i każdy z inżynierów sam przechowywał własne dane… obecnie dzięki systemowi PDM mamy zachowany dostęp i bezpieczeństwo”.

Systemy PDM takie jak Teamcenter Express ograniczają dostęp do danych tylko do uprawnionego personelu i idą nawet dalej, uzależniając ten dostęp od zarówno funkcji pełnionej przez użytkownika, jak i od etapu cyklu życia, na którym znajduje się aktualnie produkt. Na przykład, pracownicy produkcyjni mogą zostać uprawnieni do przeglądania tylko tych projektów, które zostały dopuszczone do produkcji i pozbawieni dostępu do tych, które są aktualnie w fazie rozwoju. Wynikiem tego jest znakomita kontrola danych produktu, połączona z redukcją liczby błędów powstających zarówno w procesie projektowania, jak i wytwarzania.

Systemy PDM takie jak Teamcenter Express ograniczają dostęp do danych tylko do uprawnionego personelu i idą nawet dalej, uzależniając ten dostęp od zarówno funkcji pełnionej przez użytkownika, jak i od etapu cyklu życia, na którym znajduje się aktualnie produkt. Na przykład, pracownicy produkcyjni mogą zostać uprawnieni do przeglądania tylko tych projektów, które zostały dopuszczone do produkcji i pozbawieni dostępu do tych, które są aktualnie w fazie rozwoju. Wynikiem tego jest znakomita kontrola danych produktu, połączona z redukcją liczby błędów powstających zarówno w procesie projektowania, jak i wytwarzania.

Wyszukiwanie i wykorzystywanie danych

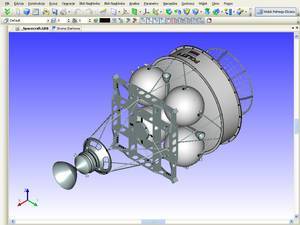

Arun Gupta, Flovel Engineering: „Bez systemu PDM Dział Konstrukcyjny może nie odnaleźć właściwej informacji i kolejny konstruktor może wykonywać ponownie to samo zadanie… chcemy, aby informacje były dostępne dla każdego, włączając w to katalogi, informacje techniczne części standardowych oraz standardy jakościowe… wyszukiwanie tych informacji w PDM jest bardzo szybkie”.

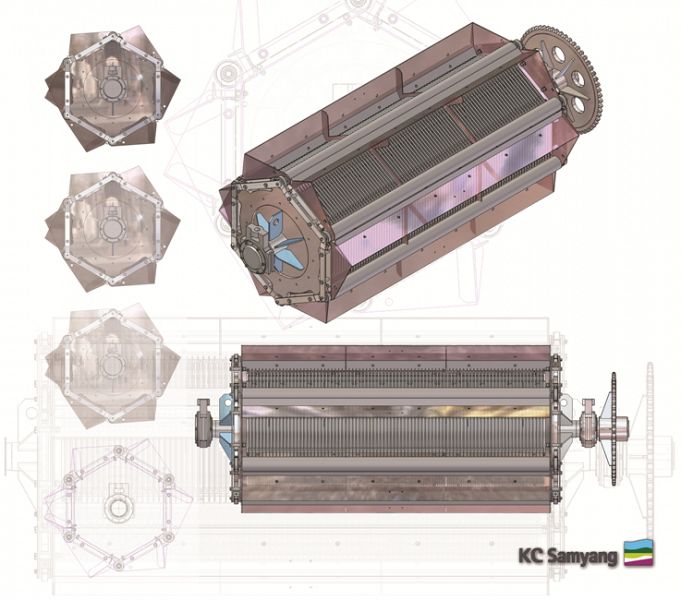

Flovel Engineering usprawnia dostęp do danych we wszystkich wydziałach zajmujących się projektowaniem systemów hydroenergetycznych

Yang Seung-Uk, Główny Inżynier Badawczy w firmie SATREC Initiative, produkującej satelity: „Możliwe jest teraz łatwe wyszukiwanie i wykorzystywanie informacji. Na przykład, szybki proces dystrybucji blueprint, umożliwiający przeprowadzanie szybkich, wewnętrznych inspekcji, jest wielką zaletą”.

Pinakin Mate, Veeraja Industries: „Wszystkie nasze produkty są wykonywane na indywidualne zamówienie i zdaliśmy sobie sprawę, że przy każdym z nich ponownie odkrywaliśmy koło”

Wszystkie te firmy używają Teamcenter Express do usprawnienia możliwości wyszukiwania i udostępniania danych produktu i dzięki niemu były one zdolne do ograniczenia ilości bezproduktywnego czasu, który ich inżynierowie spędzali na takich zadaniach, jak wyszukiwanie danych i odtwarzanie projektów. W rezultacie inżynierowie ci mają teraz więcej czasu na skupienie się na innowacjach i dodawaniu wartości, poprawiając czas wprowadzania produktów na rynek i ich opłacalność.

Wszystkie te firmy używają Teamcenter Express do usprawnienia możliwości wyszukiwania i udostępniania danych produktu i dzięki niemu były one zdolne do ograniczenia ilości bezproduktywnego czasu, który ich inżynierowie spędzali na takich zadaniach, jak wyszukiwanie danych i odtwarzanie projektów. W rezultacie inżynierowie ci mają teraz więcej czasu na skupienie się na innowacjach i dodawaniu wartości, poprawiając czas wprowadzania produktów na rynek i ich opłacalność.

Bardziej efektywne współdzielenie danych z innymi działami firmy

System PDM pomaga również generować poprawne informacje, dostępne później w całym przedsiębiorstwie. Procesy zamawiania i wytwarzania są uzależnione od danych pochodzących z działu konstrukcyjnego, aby mogły pełnić swoją rolę w procesie rozwoju i dostawy rentownych produktów.

Arun Gupta, Flovel Engineering: „Musieliśmy mieć silny system, abyśmy mogli szybko projektować produkty i generować dokładne dane potrzebne w procesie wytwarzania”

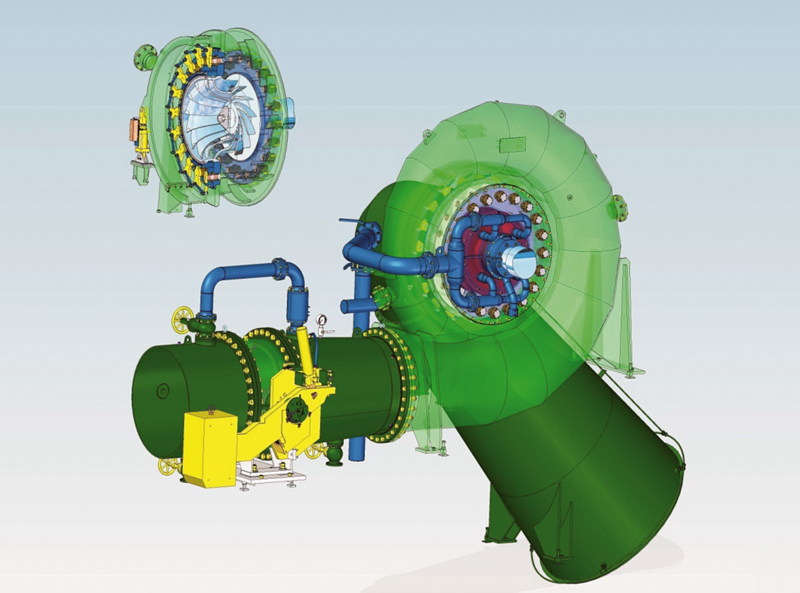

Yang Seung-Uk, SATREC Initiative: „Więcej potencjalnych klientów decyduje się skorzystać z naszych usług dzięki naszym możliwościom szybszego wprowadzania produktów na rynek, jak również osiągnięciu 30 procentowego przyspieszenia procesu rozwoju produktu”.

Dla SATREC Initiative kluczową korzyścią ze stosowania PDM jest szybka dystrybucja rysunków konstrukcyjnych

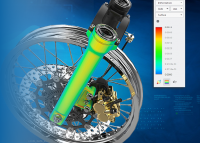

rneamcenter Express zawiera wiodące w przemyśle możliwości Lifecycle Visualization, służące do przekształcania modeli 3D, pochodzących z różnych systemów CAD, w lekkie i przenośne pliki, które mogą być łatwo przeglądane i analizowane przez różne działy firmy, jak również przez osoby zewnętrzne, takie jak dostawcy czy klienci. Możliwości te skutkują bardziej precyzyjnym przekazywaniem intencji projektowych oraz wydajniejszym wprowadzaniem zmian konstrukcyjnych, wymaganych przez dostawców i klientów.

SZYBKIE KORZYŚCI; MOŻLIWOŚĆ ROZSZERZENIA

Aby szybko osiągnąć korzyści, zalecamy producentom skupienie procesu wyboru na rozwiązaniach, które wspierają najlepsze praktyki przemysłowe w postaci prekonfigurowanego środowiska zarządzania danymi produktu. Wszyscy cytowani w tym artykule klienci odnieśli korzyści z szybkiej implementacji Teamcenter Express, wymagającej tylko minimalnego dostosowania systemu, a poza tym widzą znaczne możliwości rozszerzenia zakresu działania systemu.

Aby szybko osiągnąć korzyści, zalecamy producentom skupienie procesu wyboru na rozwiązaniach, które wspierają najlepsze praktyki przemysłowe w postaci prekonfigurowanego środowiska zarządzania danymi produktu. Wszyscy cytowani w tym artykule klienci odnieśli korzyści z szybkiej implementacji Teamcenter Express, wymagającej tylko minimalnego dostosowania systemu, a poza tym widzą znaczne możliwości rozszerzenia zakresu działania systemu.

Arun Gupta, Flovel Engineering: „Ekspert dokonał analizy naszych procesów i wskazał na pewne korzyści z innego sposobu działania… na przykład, wprowadziliśmy stacje klienckie systemu w odległych zakładach produkcyjnych, dzięki którym mają oni łatwy wgląd do informacji technicznych”.

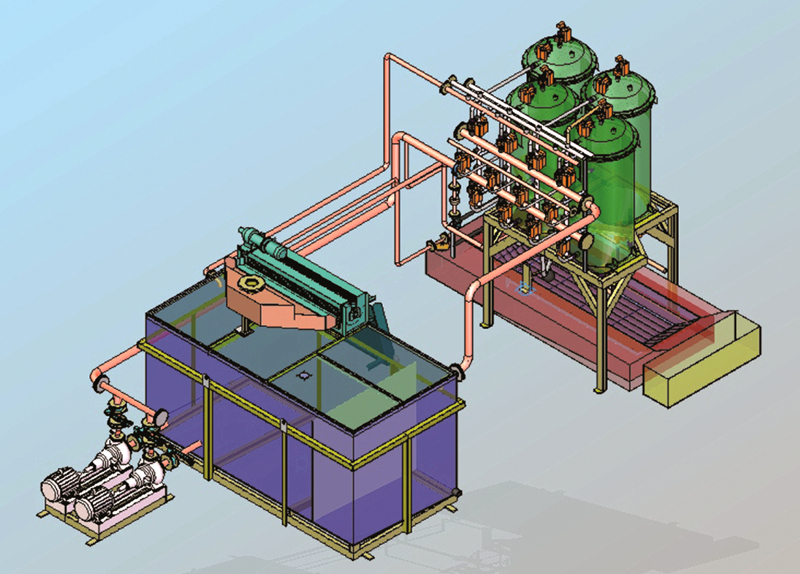

Kim Guk Hyeon, Dyrektor Generalny, KC Samyang Water Systems: „W bardzo krótkim czasie osiągnęliśmy 100% możliwości operacyjnych, używając Teamcenter Express do zarządzania wersjami zamawianymi przez naszych klientów”.

KC Samyang Water Systems czerpie korzyści z szybkiej implementacji PDM do zarządzania projektami urządzeń do uzdatniania wody

ETAPOWA DROGA DO SUKCESU PDM

Zalecamy, aby małe i średnie przedsiębiorstwa ostrożnie planowały implementację systemu PDM i stosowały podejście etapowe. Dzięki podejściu etapowemu można szybko osiągnąć dodatni zwrot z inwestycji, zwykle już w pierwszej fazie. Na każdym etapie implementacji ważne jest zdefiniowanie celów do osiągnięcia oraz zbieranie danych o sytuacji sprzed i po implementacji. Na przykład, średni czas potrzebny na wprowadzenie zmiany konstrukcyjnej (ECO) jest jednym ze wskaźników, który może być użyty do obliczeń zwrotu z inwestycji. Posiadając dowód sukcesu na każdym etapie, będzie znacznie łatwiej zaangażować wyższą kadrę kierowniczą do dalszych etapów implementacji.

Niektóre z obszarów, na których należy się skupić dla zapewnienia pomyślnej implementacji systemu PDM:

Zarządzaj wszystkimi danymi CAD: Przechodząc z systemu CAD 2D do 3D, małe i średnie przedsiębiorstwa doświadczają znacznego przyrostu ilości danych CAD, którymi muszą zarządzać. Systemy 3D CAD wykorzystują oddzielne pliki dla części, zespołów i dokumentacji technicznej oraz tworzą wiele powiązań pomiędzy tymi plikami. Łącznie z wieloma wersjami i wariantami tych plików, które są również tworzone, powstaje eksplozja objętości i stopnia skomplikowania danych. Implementacja PDM umożliwia automatyczne gromadzenie tych plików i ich powiązań, a następnie zarządzanie nimi w kontrolowany sposób, prowadzące do usprawnienia ponownego wykorzystywania istniejących danych oraz większej standaryzacji.

Zarządzaj wieloma formatami CAD: Potrzeba zarządzania danymi pochodzącymi z wielu różnych systemów CAD jest problemem nie tylko dla dużych przedsiębiorstw, ale również powszechnym wymaganiem w MSP. Ostatnia implementacja PDM, w której brałem udział, uwydatnia ten problem. Producent, którego podstawowym systemem 3D CAD był Solid Edge, posiadał również dużą ilość wcześniejszych rysunków 2D z innego systemu, a po przejęciu innej, mniejszej firmy, uzyskał trzeci system CAD, z którym musiał mieć do czynienia. Rozwiązania PDM, które integrują te trzy formaty danych CAD i umożliwiają konsekwentną realizację codziennych zadań i procesów, niezależnie od typu zarządzanych danych, były nieodzowne dla osiągnięcia sukcesu.

Skup się na obszarach o największym znaczeniu: Zidentyfikuj kluczowe problemy, które wpływają na działanie firmy. Czy krytyczną kwestią jest szybsze wprowadzanie nowych produktów na rynek? Czy krytyczną sprawą jest usprawnienie procesu zarządzania zmianami projektowymi? Kolejne etapy implementacji powinny być skupione na tych zidentyfikowanych obszarach i mogą obejmować poprawę wydajności poprzez wdrożenie elektronicznych procedur rozwoju nowych produktów i wprowadzania zmian konstrukcyjnych, zintegrowane zarządzanie pozostałą dokumentacją techniczną i powiązanymi z nią procesami, lub też automatyczny transfer list materiałowych do systemu wytwarzania.

Ćwicz, ćwicz, ćwicz: Szkolenia użytkowników mają krytyczne znaczenie na wszystkich etapach implementacji systemu, lecz przy ograniczonych zasobach kadrowych firm sektora MSP znalezienie na nie czasu może być trudne. Nowe narzędzia szkoleniowe, takie jak samouczki stworzone w technologii flash, stanowią znakomite rozwiązanie w tej kwestii. Narzędzia te symulują środowisko PDM i umożliwiają użytkownikom interaktywną pracę z najczęstszymi przypadkami użycia systemu, bez potrzeby instalacji treningowej bazy danych.

Planuj na przyszłość: Wraz z rosnącymi cenami surowców i coraz wyższymi kosztami zatrudnienia pracowników, wprowadzanie systemu PDM w obszar optymalizacji zasobów będzie spotykać się coraz bardziej większym zainteresowaniem. Czy poprzez redukcję liczby odpadów i powtórnie wykonywanych zadań, dzięki zapewnieniu wszystkim uprawnionym użytkownikom dostępu do jednego źródła danych produktu, czy też poprzez integrację zarządzania projektami w środowisku PDM, dla wcześniejszej identyfikacji potencjalnych zatorów i konfliktów, system PDM będzie odgrywał coraz większą rolę w zwiększaniu konkurencyjności małych i średnich przedsiębiorstw produkcyjnych.

Podsumowanie

Mniejsi producenci kierują się w stronę systemów PDM, żeby uzyskać kontrolę nad danymi swoich produktów i czerpać z nich więcej korzyści. PDM pomaga tym firmom osiągać korzyści biznesowe, takie jak wzrost wydajności, poprawa jakości, redukcja kosztów oraz możliwość szybszego wprowadzania produktów na rynek. A wybierając prekonfigurowany system PDM, dopasowany do potrzeb sektora MSP i posiadający długą historię sukcesów, przedsiębiorstwa te osiągają wymienione korzyści szybciej niż kiedykolwiek wcześniej i z dużym stopniem pewności.

David Chadwick pracuje w Siemens PLM Software jako Product Marketing Manager odpowiedzialny za Teamcenter Express – rozwiązanie do zarządzania danymi produktu, dedykowane dla małych i średnich przedsiębiorstw. Wcześniej David spędził 15 lat na implementacji rozwiązań PDM w szeregu małych i dużych przedsiębiorstw produkcyjnych.

ZOBACZ RÓWNIEŻ ...

Solid Edge 2023 - nowości w tegorocznej odsłonie

Testujemy Lenovo ThinkPad P14s 2. Generacji

Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric

Stacja robocza Lenovo ThinkStation P620

NX CAD i skanowanie 3D – którą drogę wybrać?

Poznaj nowości w IRONCAD 2021

KOMENTARZE (0)

Nieznajomy musisz być zalogowany aby dodać komentarz.