Najciekawsze funkcjonalności Siemens Simcenter 3D 2021.1

W dobie pandemii, pracy zdalnej i rozwoju modelowania cyfrowego bliźniaka, firma Siemens przeznacza bardzo duże zasoby ludzkie i kosztowe w rozwój swoich produktów obliczeniowych. Wszystko po to, aby spełnić wymagania klientów. W artykule tym przedstawiono najciekawsze nowe funkcjonalności środowiska Simcenter 3D 2021.1, które pozwalają na skrócenie i szybszą pracę w środowisku obliczeniowym marki Siemens.

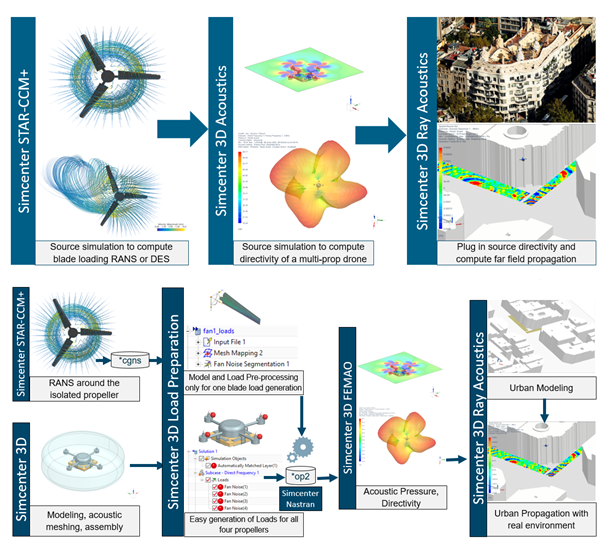

Pierwszą i bardzo atrakcyjną funkcjonalnością jest możliwość modelowania zagadnień akustycznych. Funkcjonalność ta pozwala na rozwinięcie istniejącego modelowania zagadnień akustycznych w module Simcenter 3D Acoustic. Omówimy ją na przykładzie odpowiedzi akustycznej drona przy użyciu stałego "aerodynamicznego" pola ciśnienia uzyskanego z analiz CFD. W przypadku występowania wielu śmigieł potrzebna byłaby informacja z analiz CFD dotycząca wszystkich wirników. Dzięki nowemu udoskonalanemu środowisku, obciążenie wirnika może być przypisane do innego lokalnego układu CSYS. Obciążanie z analizy CFD eksportowane jest (przenoszone) tylko na jedną z łopat śmigła. Kolejnym bardzo ważnym aspektem w nowej wersji jest pokazanie możliwości wygenerowania pliku obciążenia łopaty bez konieczności modelownia wszystkich wirników. Ten sam typ obciążenia jest używany w odpowiednich pozycjach dla wszystkich czterech wirników śmigieł. Całkowite pole akustyczne śmigła wielołopatkowego dla częstotliwości przejścia pierwszej łopaty jest obliczane przy użyciu informacji o obciążeniu pojedynczej łopaty. Przepływ pracy oraz wymiana danych przy użyciu tej technologii przedstawia rys.1.

Rys.1. Modelowanie zjawisk akustycznych z uwzględnieniem danych pochodzących z różnych środowisk obliczeniowych uaktualniane na każdym etapie procesu symulacji

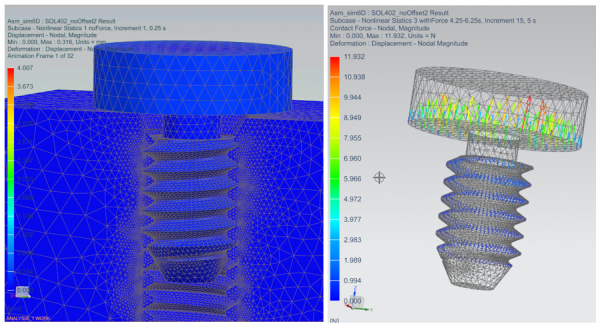

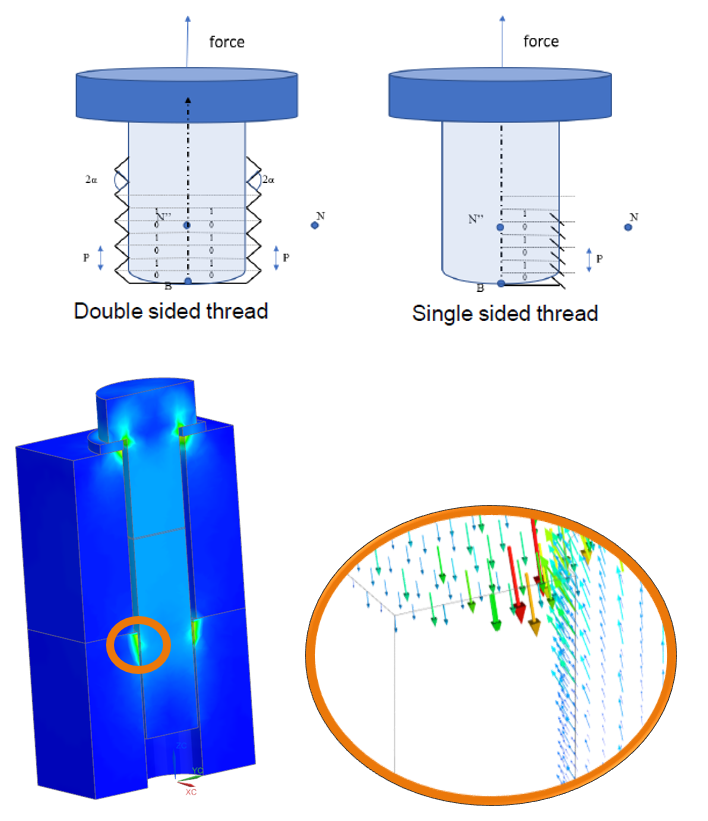

Drugą nowością w oprogramowaniu Simcenter 3D 2021.1 jest możliwość modelowania połączenia śrubowego bez konieczności modelowania rzeczywistego gwintu śruby. Najczęściej w symulacjach obliczeniowych śrub gwint zostaje pominięty, ponieważ jego modelowanie wymaga bardzo gęstej siatki oraz uwzględnienie kontaktów nieliniowych, które mają wpływ na koszt obliczeń. Przykładowy proces realizacji takiej symulacji uwzględniającej rzeczywisty kontakt nieliniowy oraz gwint przedstawia rys.2.

Rys.2. Analiza śruby z uwzględnieniem rzeczywistego gwintu i kontaktów nieliniowych

Dzięki najnowszej wersji oprogramowania modelowanie gwintu zostało opisane w forme kontaktów i opisu parametrami gwintu, który będzie realizwany w miejscach jego występowania. Przykładową symulację w tej funkcjnoalności przedstawiono na rys.3.

Rys.3. Analiza śruby z uwzględnieniem wirtualnego gwintu i kontaktów w nim zawartych

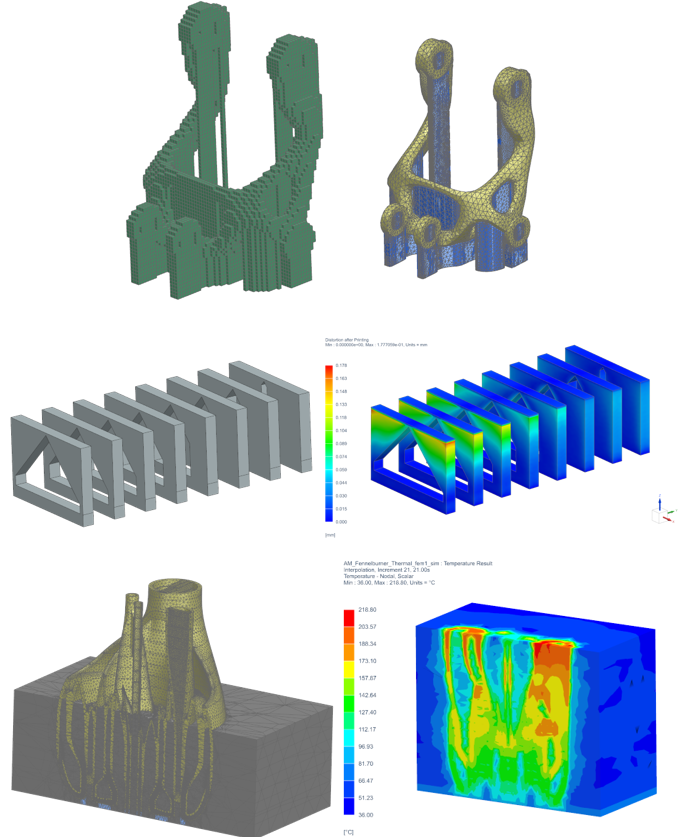

Trzecią ciekawą funkcjonalnością jest możliwość dokonywania obliczeń symulacji procesu drukowania komponentów z metalu (wyniki naprężeń termicznych, temperatur, odkształceń) i weryfikacji modelu jeszcze na bazie modelu cyfrowego. Proces został zautomatyzowany poprzez dobór różnych parametrów sterujących symulacją wydruków oraz przez automatyzację siatki obliczeniowej. Dodatkowo dodano specjalizowaną funkcjonalność pozwalające na kalibrację drukarki z poziomu symulacji w celu otrzymania jak najdokładniejszego wyrobu pozbawionego wad (rys. 4).

Rys.4. Symulacja numeryczna wydruku komponentu z metalu i kalibracja drukarki.

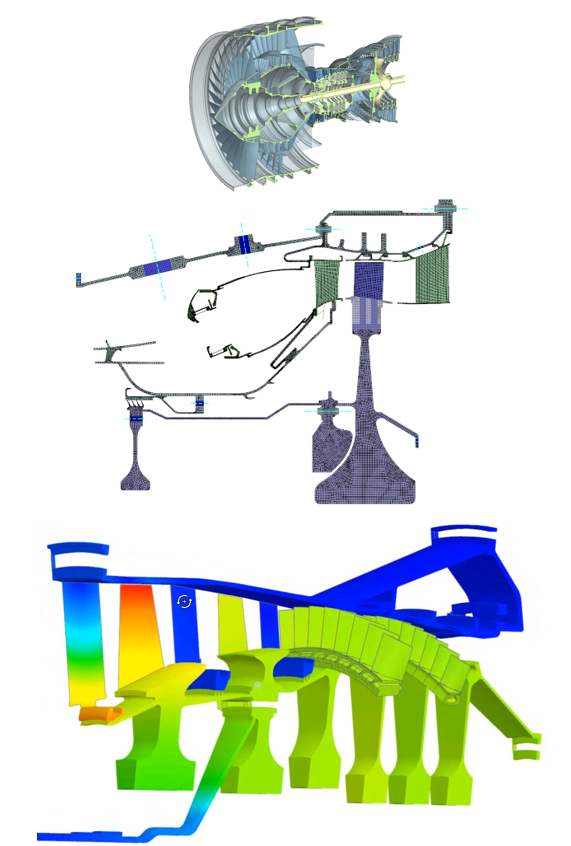

Kolejną ciekawą funkcjonalnością są obliczenia gazodynamiczne realizowane dla przemysłu lotniczego w silnikach lotniczych oraz w turbinach gazowych. Brane są pod uwagę obciążenia termiczne, strukturalne z uwzględnieniem kontaktów pomiędzy poszczególnymi obiektami. Parametry zmiennych dla różnych stanów pracy realizowane są dla obliczeń osiowo symetrycznych 2D. Istnieje możliwość przekazywania danych i ich mapowania na modele 3D do dalszej analizy oraz zaawansowany post-processing umożliwiający przedstawienie wyników na łopatkach jako rzeczywiste modele 3D (rys.5).

Rys.5. Obliczenia gazodynamiczne na elementach turbinowych i przenoszenie danych z analiz 2D na modele 3D

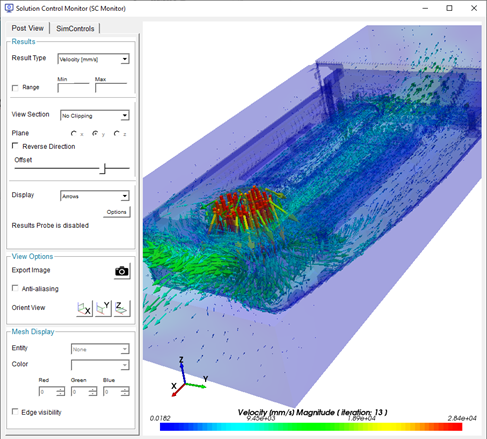

Kolejną godną uwagi nowością jest uwzględnienie w środowisku Simcenter 3D Flow podglądu wyników analizy CFD w rzeczywistym czasie oraz zmianę parametrów symulacji w czasie przeprowadzanej symulacji i obserwację zmian, które następują w rzeczywistym czasie (rys. 6).

Rys.6. Podgląd wyników w rzewistynym czasie oraz możliwośc sterowania parametrami symulacji podczas analizy w module Simcenter 3D Flow

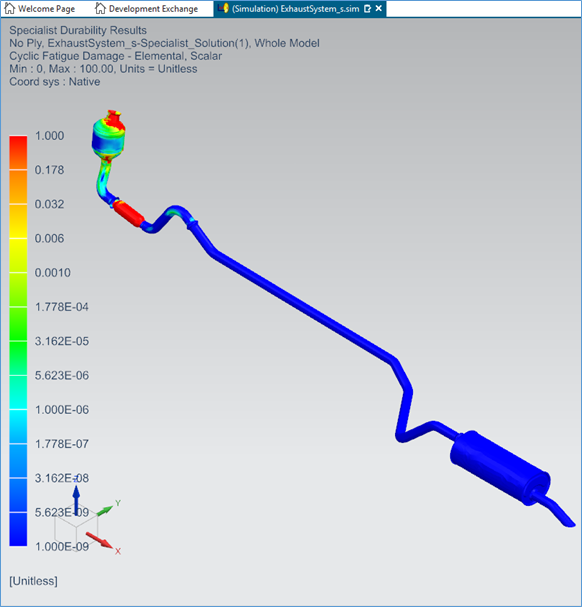

Ostatnią funkcjonalnością, którą chciałbym przedstawić, jest bardzo znaczna rozbudowa modułów przeznaczonych do obliczeń zmęczeniowych opartych o kod obliczeniowy belgijskiej firmy LMS. Kod ten pozwala na obliczenia zmęczeniowe w oparciu o obciążenia dostarczone z dowolnego systemu obliczeniowego. Oprócz środowiska Simcenter 3D możliwe jest wczytanie wyników naprężeń z rozwiązań konkurencyjnych i przeliczenie zmęczenia konstrukcji w oparciu o krzywe naprężnie-żywotność czy odkształcenie-żywotność. Dodatkowo możemy uwzględnić również naprężenia pochodzące od temperatury zwane - thermal fatigue (rys.7).

Rys.7. Obliczenia zmęczeniowe z uwzględnieniem temperatury (thermal fatigue)

Autor: Marek Rudy

Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric

Simcenter Amesim - nowa nazwa programu do symulacji z rodziny 1D