Cyfrowy bliźniak

Realizacja produktu to zapewne najważniejsza część procesu projektowania i wytwarzania. W jej wyniku realny produkt, fizyczne odzwierciedlenie własności intelektualnej, z idei staje się rzeczywistością. Co więcej, bez dobrze zaplanowanego procesu projektowania i wytwarzania produktu – skoordynowanego do wspólnej pracy w celu zapewnienia niezakłóconego przebiegu montażu w całej fabryce – pomysł pozostanie jedynie pięknym rysunkiem lub czymś nie do końca spełniającym pierwotne zamierzenia. Przez lata sposób projektowania produktów i planowania ich wytwarzania pozostawał mniej więcej podobny – był kompletny i obarczony wewnętrznymi błędami, mogącymi zwiększać koszty i opóźniać rozwój. W duchu innowacyjności, niezbędnym każdemu producentowi do przetrwania, Siemens przyjrzał się temu procesowi pod kątem potencjalnych usprawnień.

Niezwykła koordynacja

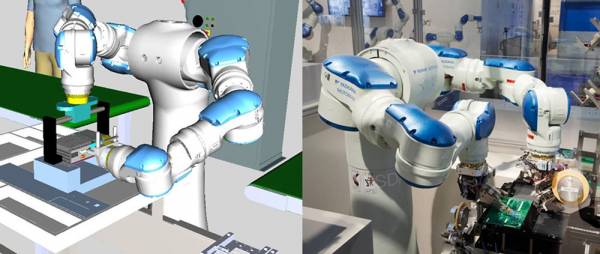

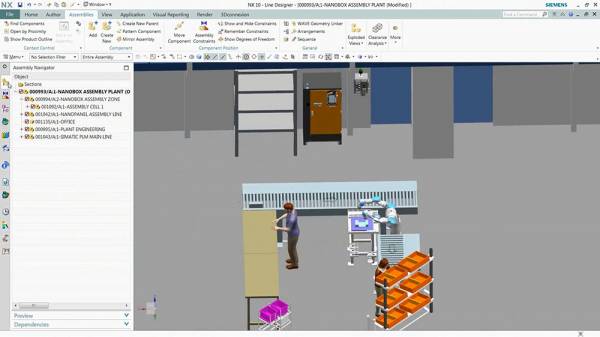

Odwiedzający nowoczesną fabrykę mogą zaobserwować niesamowitą koordynację ludzi, części, materiałów, robotów i maszyn – pracujących z dokładnością co do minuty lub nawet sekundy, by zrealizować harmonogram. Wygląda to niewiarygodnie.

Natomiast to co dzieje się za kulisami, tzn. sposób w jaki produkty są projektowane i przekazywane do produkcji, nadal opiera się na starych procesach. Nie chodzi tu o to, by kogokolwiek krytykować. Wspaniały projekt to duże osiągnięcie. Może być to niezwykle złożone zadanie, wymagające w niektórych przypadkach milionów części oraz tysięcy pracowników i partnerów, a często też koordynacji działań w różnych krajach. Co więcej, na kluczowych rynkach takich jak elektronika (szybsze procesory, miniaturyzacja), motoryzacja (ekologia i emisje) czy lotnictwo (ekologia i trend w kierunku maszyn kompozytowych), istnieje nieustanne dążenie do doskonalenia, co oznacza, że nowe projekty muszą być realizowane szybciej. Biorąc pod uwagę tę złożoność, zrozumiała staje się niechęć do wykraczania poza wypróbowane i przetestowane procesy rozwojowe. Klienci informują nas jednak o powszechnych problemach w całym łańcuchu rozwojowo-produkcyjnym, oraz o tym, że pewne obszary mogą powodować kosztowne opóźnienia.

Powszechne wyzwania

Jednym z najważniejszy problemów, jakie dostrzegamy, jest to, że zespół projektowy korzysta z innych systemów niż ich koledzy z produkcji. W praktyce oznacza to, że projektanci przekazują swoje dzieło ludziom z produkcji, którzy starają się stworzyć na jego podstawie plan procesów przy wykorzystaniu oprogramowania, do którego są przyzwyczajeni. W tym dość powszechnym scenariuszu informacje mogą utracić synchronizację, przez co każdy będzie miał problem ze zorientowaniem się, co się dzieje. Zwiększa to potencjał wystąpienia błędu.

Regularne problemy napotykamy też w projektowaniu rozkładu hali produkcyjnej. Wynikają one często z faktu, że rozkład tworzy się na podstawie dwuwymiarowych rzutów i papierowych planów, których tworzenie wymaga czasu i wysiłku. Chociaż stanową one podstawowy element procesu, to pozostają stosunkowo nieelastyczne.

Często obserwujemy, że zmiany wprowadzane w rozkładzie hali nie znajdują odzwierciedlenia w planach. Może to stwarzać problemy, szczególnie na szybko rozwijających się rynkach, takich jak elektronika użytkowa, gdzie systemy produkcyjne muszą być stale rozbudowywane i modernizowane. Dlaczego? Ponieważ dwuwymiarowe plany nie są inteligentne i nie wchodzą w skład systemu. Wytwórcy nie wiedzą dokładnie, co jest w danej chwili produkowane, dlatego trudno jest im podejmować mądre decyzje i szybkie działania.

Kończąc temat przejdźmy do etapu przebiegu produkcji, który zazwyczaj przechodzi w etap walidacji procesu. Tutaj również zauważamy potencjalnie istotną barierę dla wydajności. Chodzi o to, że producenci zazwyczaj czekają, aż dany sprzęt zostanie wykonany zanim sprawdzą jak się on sprawuje.

Jeśli nie działa tak dobrze, jak tego oczekiwano, jest za późno, by szukać alternatywnego rozwiązania. Nasze doświadczenie wskazuje, że każde zakłócenie tego procesu może powodować poważne opóźnienia.

Są jeszcze dwa inne obszary na końcu łańcucha produkcji, w których klienci dostrzegają problemy: przepustowość i realizacja produkcji.

Ze względu na złożoność współczesnych hal produkcyjnych, a także częsty brak koordynacji pomiędzy różnymi rodzajami oprogramowania i systemami planistycznymi, dostrzeżenie obszarów lub komórek produkcji powodujących opóźnienia na linii może być trudne. Jeśli chodzi o ostatni element układanki – realizację produkcji – to klienci informują, że często mają problem z pomiarem wyników oraz sprawdzeniem czy wyniki procesu są zgodne z zakładanymi w planie. Tu także problemem jest złożoność, a wyzwania wiążą się z przekazywaniem informacji z hali produkcyjnej z powrotem do zespołów zajmujących się projektowaniem produktów, inżynierią i wytwarzaniem.

Co można zrobić? Poniżej prezentuję naszą centralną ideę, wokół której można zgrupować wszystkie kluczowe etapy procesu produkcyjnego, a następnie je usprawnić: Digital Twin.

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

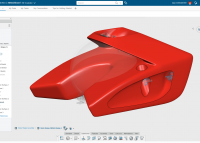

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji