NX CAM Robotics – programowanie robotów (Video)

NX to nowoczesny system CAD/CAM/CAE oferujący spójne zintegrowane aplikacje, które pozwalają na wspomaganie wszelkich prac związanych z rozwojem produktu począwszy od założeń stylistycznych, projektu poprzez cyfrową analizę i weryfikację oraz moduły wytwarzania. Posiada specjalizowane aplikacje NX CAM do programowania obrabiarek CNC, frezarek, tokarek, wycinarek drutowych, robotów frezujących i maszyn pomiarowych CMM.

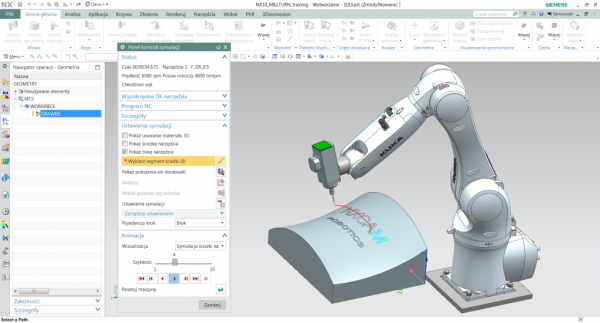

Rys.1 Robot frezujący podczas pracy

Robot przemysłowy jako frezarka CNC nie jest rozwiązaniem nowym, aczkolwiek nadal innowacyjnym. Zestawienie robotów przemysłowych z możliwościami 5-osiowych frezarskich centrów obróbczych CNC w ujęciu kinematyki ruchów roboczych stanowi alternatywę dla tych drugich.

Możliwa jest obróbka przedmiotów o znacznych gabarytach i bardzo skomplikowanych kształtach. Robot dysponuje większą liczbą swobody co pozwala na osiągnięcie danej pozycji punktu programowalnego w ramach wielowariantowych konfiguracji jego ramion. Pozwala to na łatwiejsze wykonywanie podcięcia (np. kąty ujemne, otwory z ujemną osią Z).

Gabaryty przedmiotu obrabianego w przypadku obróbki z wykorzystaniem robota przemysłowego nie stanowią tak kluczowego czynnika jak możliwość obróbki miejsc trudnodostępnych w jednym ustaleniu i zamocowaniu przedmiotu obrabianego, choć również stanowią zaletę. W możliwościach kinematycznych roboty przemysłowe cechują się bardzo dużą elastycznością w porównaniu do obrabiarek CNC.

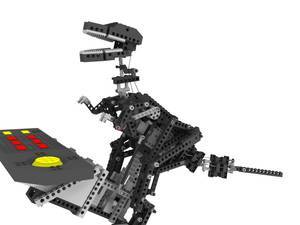

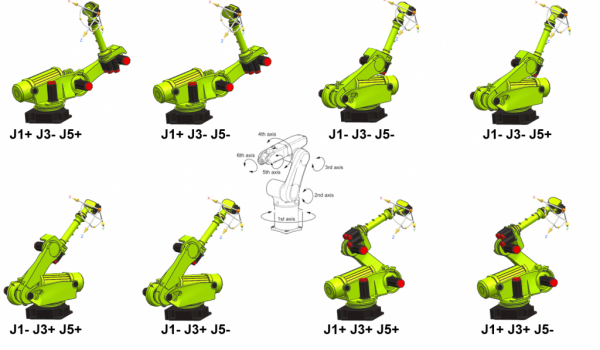

Rys. 2. Przykładowe rozwiązania kinematyczne robotów frezujących.

W zakresie aplikacyjnym równie interesującym aspektem jest strona kosztów. Wdrożenie frezującego robota przemysłowego jak również koszty eksploatacyjne są niższe niż w przypadku obrabiarki CNC, co stanowi ekonomiczne uzasadnienie. Zrobotyzowane stanowisko obróbkowe wymaga mniejszej powierzchni instalacji niż standardowe frezarskie pionowe centra obróbcze CNC.

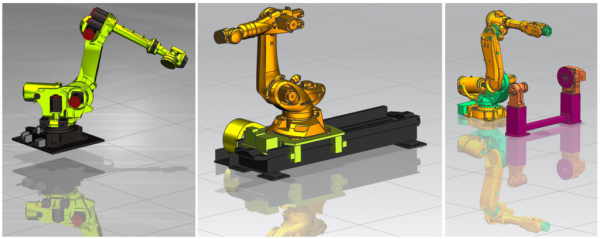

Rys. 3. Możliwości konfiguracji węzłów kinematycznych robota – tutaj FANUC

W przypadku obrabiarek CNC przebieg toru narzędzia i parametrów obróbkowych wymaga wygenerowania programu obróbkowego, tzw. G kodów z użyciem programów lub systemów CAM (np. NX CAM). Program NC definiuje wszystkie osie sterowane, w tym ruchy narzędzia, suportów w przestrzeni roboczej obrabiarki. Wymaga to zastosowania tzw. postprocesora, który ostatecznie dokonuje syntezy programu obróbkowego dla konkretnej obrabiarki (kinematyka) i układu sterowania CNC. W przypadku robotów przemysłowych jest to znacznie bardziej skomplikowane zagadnienie ze względu na różnorodność konstrukcji, w tym konfiguracji i różną liczbę osi sterowanych, co również przekłada się na skomplikowanie dopasowania układów sterowania na potrzeby frezowania CNC z wykorzystaniem robotów. Oprócz ruchów samego robota przemysłowego należy oprogramować wszystkie osie zewnętrzne (m.in. podsystemy transportowe).

Dotychczas poważnym ograniczeniem stosowalności frezującego robota przemysłowego była i nadal jest sztywność takiego układu oraz stosowanie wrzecion o niewielkich mocach. Skutkiem tego ta metoda obróbki jest stosowana przede wszystkim do obróbki przedmiotów z materiałów łatwo skrawalnych i niewymagającej dużej dokładności. Przykładem takich materiałów są: pianki, tworzywa sztuczne, styropian, czy drewno. Obróbka materiałów twardszych, czy twardych stanowi wyzwanie i nie można mówić o pożądanej efektywności w tym obszarze. Odblokowanie możliwości obróbki przedmiotów metalowych będzie przełomowe w przedstawianym tu zakresie. Rozwiązania umożliwiające to są przedmiotem prac wielu ośrodków. Pewnym kompromisowym rozwiązaniem jest takie, w którym robot przemysłowy odpowiada za przemieszczenia przedmiotu względem nieruchomego wrzeciona. Jednak takie podejście jedynie częściowo niweluje brak wystarczającej sztywności układu z robotem przemysłowym. O ile frezowanie przedmiotów metalowych, w tym stalowych w zakresie obróbki zgrubnej i częściowo kształtującej stanowi wyzwanie i trudno jest wskazać na efektywność takiej obróbki, o tyle realizacja obróbki wykańczającej jest możliwa.

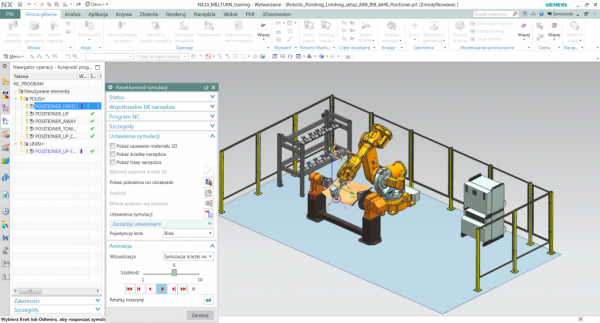

Rys. 4. Symulacja robota ABB – obróbka łopatki w NX CAM Robotics

Przykładami takich obróbek są m.in:

- szlifowanie gładkościowe przedmiotów o powierzchniach krzywoliniowych i/lub swobodnych (np. armatura wodna), również z materiałów trudno obrabialnych (np. stopy lotnicze),

- polerowanie (m.in. kranów wodnych).

Przykładem obróbek kształtujących są zadania technologiczne, które można realizować poprzez obróbkę z wykorzystaniem robota przemysłowego, są:

- obcinanie brzegów,

- docinanie kształtek wtryskowych,

- usuwanie wypływek, stępianie ostrych krawędzi,

- grawerowanie,

- cięcie plazmą lub water jet.

Kluczową rolę we wdrażaniu obróbki robotami przemysłowymi odgrywa oprogramowanie CAD/CAM. Zdolność programu czy systemu CAM w zakresie generowania ścieżki narzędzia z wykorzystaniem robota stanowi o realnych możliwościach skomplikowanej, pod względem ukształtowania powierzchni, obróbki. Różnorodność konstrukcji i konfiguracji robotów przemysłowych, dodatkowe osie do sterowania (m.in. podsystemy transportowe i magazynowe) stawiają wysokie wymagania zarówno wobec oprogramowania CAM jak i układom sterowania CNC. W przypadku robota przemysłowego programy obróbkowe są bardziej złożone niż generowane dla obrabiarek CNC. Niektóre źródła wymieniają także różnorodność form i formatów danych wejściowych CAD, lecz to jest obszar problematyki odnoszący się do wszystkich zagadnień w przepływie danych CAD-CAM. Niezależnie od formy danych wejściowych muszą być one opracowane w oprogramowaniu CAD by móc je wykorzystać w CAM. Kwestia transferu danych może być źródłem błędów.

Główną przyczyną jest jednak mała sztywność robota przemysłowego względem stacjonarnych obrabiarek CNC co wymusza potrzebę kontrolowania obciążenia narzędzia (promieniowego i osiowego), a także posuwu roboczego. Celem jest zapewnienie płynnego przejścia roboczego narzędzia bez nagłych zmian jego toru, z możliwie stałym obciążeniem. Takie rozwiązania stosuje się w opracowywaniu programów obróbkowych na potrzeby HSC (ang. High Speed Cutting) oraz HPM (ang. High Performance Machining).

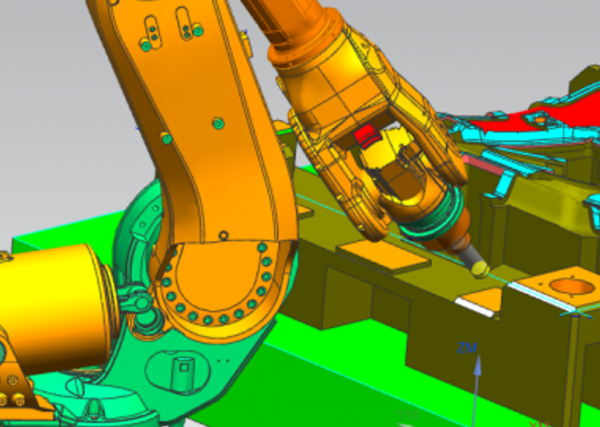

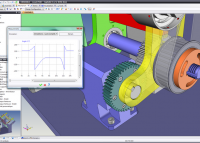

Rys. 5. Symulacja robota KUKA – grawerowanie w NX CAM Robotics

Przykładem może tu być oprogramowanie NX CAM i VoluMill oraz NX CAM Robotics. Skuteczna integracja możliwości różnych rozwiązań informatycznych pozwala na przeprowadzanie pełnej symulacji obróbki przestrzennej (3D) z jednoczesną analizą kolizyjności, weryfikacją zdefiniowanych warunków brzegowych, przyspieszeń, odnoszeniem się do wybranych członów robota przemysłowego.

Oprogramowanie NX CAM Robotics jest kompatybilne m.in. ze znanymi robotami przemysłowymi, które dziś wykorzystuje się do obróbki frezarskiej: np. ABB, KUKA, FANUC oparte o sterowania ABB RAPID (S4, S4C, S4C+, IrC5), KUKA KRL (KRC 1/2/3/4), FANUC TPE (RJ2, RJ3, R30iA, R30iB), SINUMERIK 840D.

Zaletą środowiska NX CAM Robotics jest prostota programowania robotów za pomocą tych samych operacji znanych z pakietu frezowania oraz praca w zintegrowanym środowisku NX CAD/CAM. Po zaprogramowaniu ścieżki mamy możliwość przeprowadzeni dokładnej symulacji i weryfikacji obróbki elementu i pracy modelu robota 3D (podobnie jak frezarek).

Rys. 6. Symulacja obróbki faz w NX CAM Robotics

NX CAM Robotics Machining do programowania robotów w trybie off-line powstał po zintegrowaniu Tecnomatix® do zaawansowanych rozwiązań zrobotyzowanych z oprogramowaniem NX CAM. Oprogramowanie to pozwala na projektowanie, symulację, walidację, optymalizację programu obróbki własnych robotów przemysłowych do zadań obróbczych.

Wdrażanie robotów przemysłowych realizujących obróbkę ubytkową uzasadniane jest postępem w zakresie sterowania robotami przemysłowymi, w tym osiąganą dokładnością pozycjonowania i powtarzalnością. Nie bez wpływu jest tu problematyka wykwalifikowanej kadry pracowników szczebla średniego. Pomimo wielu korzyści zrobotyzowane stanowiska obróbcze ze względu na niewielką sztywność konstrukcji nie są w stanie zastąpić klasycznych (standardowych) frezarskich centrów obróbkowych CNC. Stanowią natomiast rozszerzenie możliwości technologicznych, uzupełniają zdolności produkcyjne co przy współczesnym charakterze produkcji odgrywa istotną rolę w podtrzymywaniu konkurencyjności na rynku.

Stosowanie zintegrowanego środowiska NX CAM do programowania robotów frezujących wpływa na efektywność czasu obróbki, zwiększenie wydajności i efektywność produkcji.

Więcej informacji TUTAJ >>>

Automatyzacja procesu wytwarzania w NX CAM

Edgecam 2012 R1 Innowacyjny system CAM - cz. 1

TopSolid 7 środowisko proste, łatwe i przyjemne.