Dokładność skanerów 3d – weryfikacja

Każdy ze skanerów 3D produkowany przez firmę SMARTTECH jest sprawdzany zgodnie z normą, natomiast dla klientów wymagających dodatkowej dokumentacji dokładność, system może być certyfikowany przez akredytowane laboratorium pomiarowe tym samym uzyskując referencyjność równą standardowej maszynie współrzędnościowej.

Certyfikacja a tym samym utrzymanie dokładności pomiarowej przez okres użytkowania skanera 3D jest możliwe tylko w przypadku skanerów skalibrowanych na stałe na daną objętość i posiadających szczelnie zamknię tą obudowę.

Dlaczego kalibrujemy skanery wg normy?

Wychodząc naprzeciw klientom firma SMARTTECH wprowadziła jako standard normowanie, wzorcowanie i kontrole skanerów 3D wg niemieckiej normy VDI/VDE 2634, stworzonej przez niemieckie stowarzyszenie Fizyków i Inżynierów. Norma ta jest czytelna i wymierna dla wszystkich, więc daje możliwość porównania i wybrania dla siebie najlepszego systemu skanowania optycznego 3D.

Wytyczne normy VDI/VDE 2634

Wytyczne określają następujące parametry:

-

błąd układu głowicy optycznej - wykonywany na pojedynczej kuli,

-

błąd wskazania długości - wykonywany na wzorcu ball bar,

-

błąd płaskości - wykonywany na płaskiej płytce.

Procedura postępowania

Pierwszy parametr

Opisuje on błąd charakterystyczny dla optycznych systemów pomiarowych 3D opartych na skanowaniu powierzchni w małym zakresie pomiarowym, czyli jest to: odległość między środkiem sfery wyznaczonej z zastosowaniem kryterium Gaussa (metoda najmniejszych kwadratów) – będącej elementem skojarzonym, opartym na skończonej liczbie punktów pomiarowych skorygowanym na tym samym kulistym wzorcu materialnym wymiaru – a punktem pomiarowym skorygowanym na tym samym kulistym wzorcu materialnym wymiaru.

Jako wzorzec stosowana jest kula o średnicy D z materiału odpowiednio rozpraszającego światło:

D = (0,1…0,2) L0

D = (0,1…0,2) L0

gdzie: L0 – przekątna mniejszego prostokątnego równoległościanu obejmującego przestrzeń pomiarową.

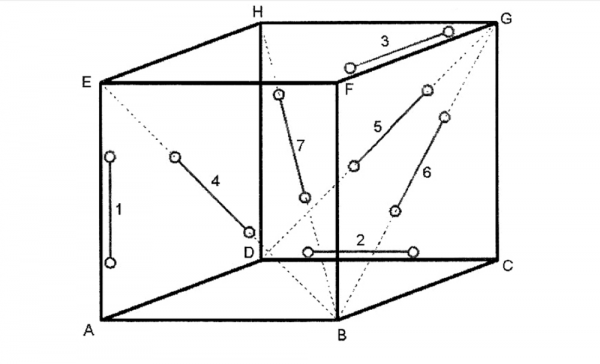

Procedura polega na pomiarze kuli w co najmniej 10 ustawieniach w całej przestrzeni pomiarowej.

Procedura polega na pomiarze kuli w co najmniej 10 ustawieniach w całej przestrzeni pomiarowej.

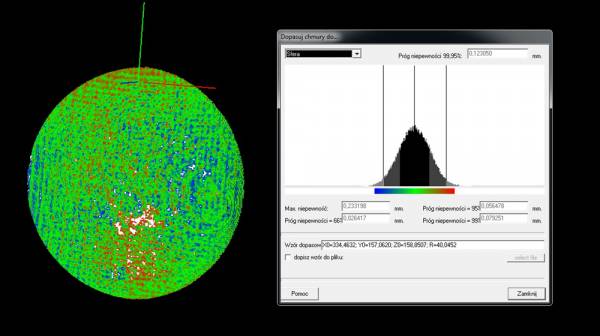

Na kolejnym etapie, stosując funkcję „best fit” , wyznacza się promień kuli, a następnie oblicza różnicę między rzeczywistym promieniem skalibrowanej kuli a uzyskanym wynikiem. Operacje te wykonuje się oddzielnie dla każdej z 10 pozycji.

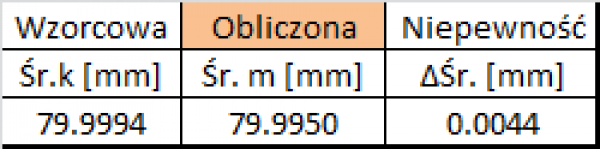

Dane oblicza się dla każdej z kul i wpisuje do tabeli.

Wynik przeprowadzonej próby będzie pozytywny wówczas, gdy żaden z błędów wpisanych do tablicy nie będzie większy od maksymalnej dopuszczalnej wartości, wynoszącej maks. 1/5 charakterystyki wymiarowej wzorca kuli, a za niepewność pomiaru uzna się najwyższą wartość z otrzymanych różnic.

Drugi parametr

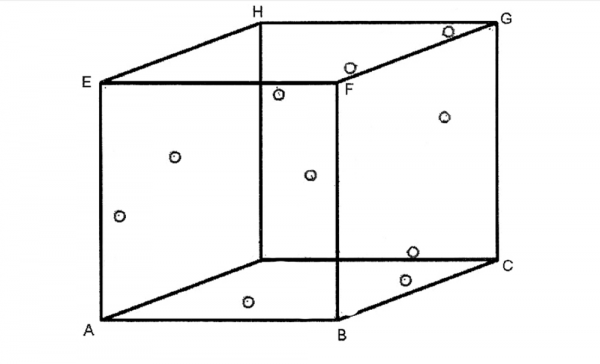

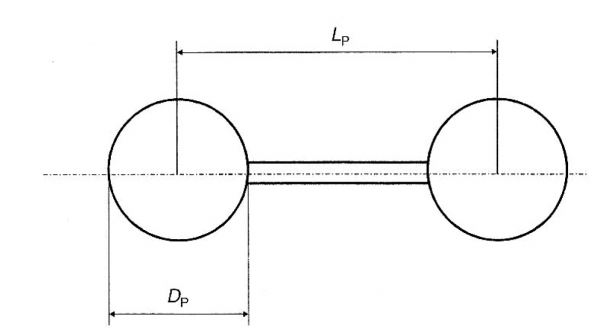

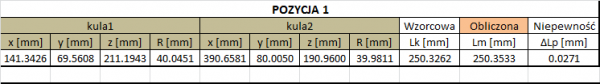

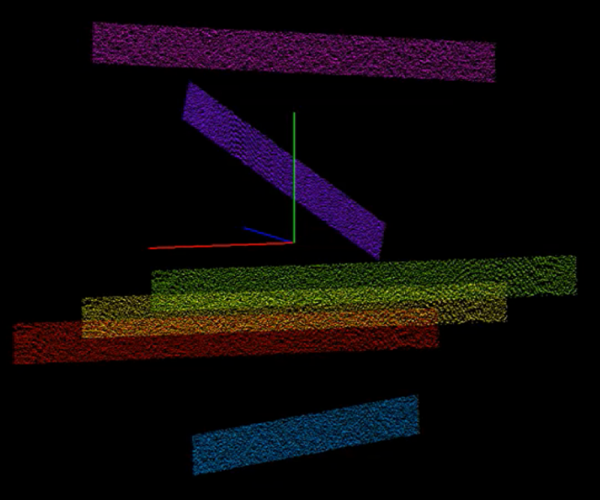

Kolejnym wyznaczanym parametrem jest błąd wskazania długości, określany wzorcem „ball bar” (dwie kule wykonane z odpowiedniego materiału). Wymiary wzorców wynikają z zależności podanych na rysunku poniżej.

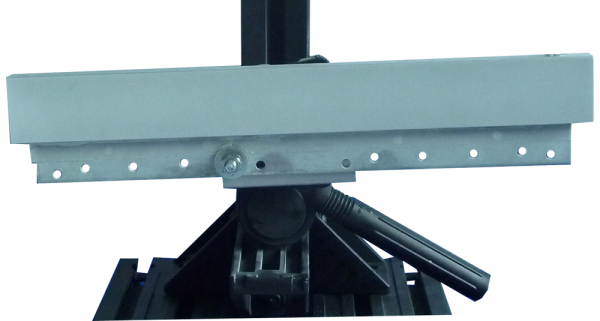

Schemat wzorca do testowania błędu wskazania długości:

Lp ˃ 0,3 L0Dp = (0,1…0,2)

L0L0 – przekątna prostopadłościanu opisującego zakres pomiarowy

Lp – odległość między środkami kul

Dp – średnica kuli

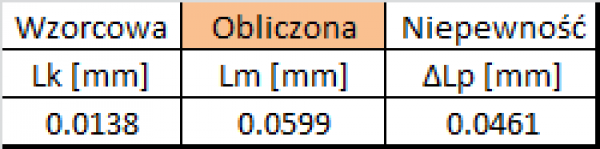

Parametr służy do weryfikacji prawidłowego odtwarzania przez skaner 3D długości. Według zaleceń VDI/VDE jest to różnica długości między wartością zmierzoną a wykalibrowaną (rzeczywistą) między środkami kul. Wyznacza się ją ze wzoru:

Δl = lm-lk

gdzie:

Δl – błąd odległości między środkami kul

lm – zmierzona wartość długości

lk – wzorcowana wartość długości

W celu wyznaczenia parametru należy zmierzyć wzorzec pomiarowy w pozycjach.

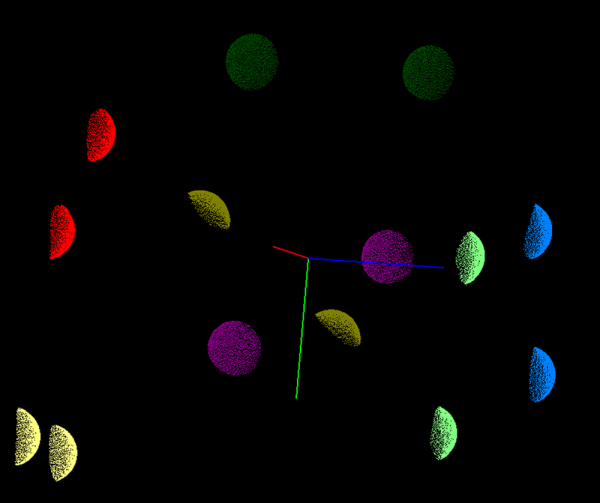

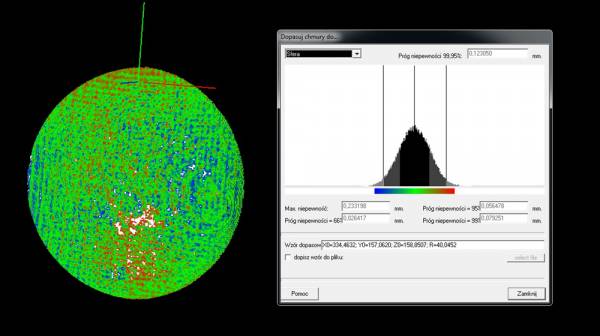

Do każdej z dwóch kul wzorca za pomocą funkcji „best fit” dopasowana zostaje sfera. Automatycznie w programie Mesh3D, wyliczony zostaje promień sfery oraz jej współrzędne środka.

Mając te dane możliwe jest obliczenie wartość długości między kulami i ze wzoru wyznaczany jest błąd odległości.

Podobnie jak przy pierwszym parametrze, wartości nie powinny przekraczać 1/5 wymiaru sprawdzanego we wzorcu. Jako niepewność tego parametru wybiera się najwyższą wartość.

Trzeci parametr

Ostatnim wyznaczanym parametrem jest błąd płaskości powierzchni.

Wytyczne VDI/VDE definiują go jako zakres odległości punktów zmierzonych od płaszczyzny skonstruowanej metodą najmniejszych kwadratów. Wzorzec wykonany jest z materiału o niskiej refleksyjności, którego szerokość nie może być mniejsza niż 50 mm, a długość - od 50% przekątnej bryły opisującej zakres pomiarowy.

W celu wyznaczenia błędu płaskości należy wykonać pomiar w 6 pozycjach.

Następnie, stosując opcję „best fit”, wyznaczyć próg niepewności dla wszystkich pozycji i obliczyć różnicę między wartościami: wzorcową i otrzymaną z opcji dla każdej pozycji wzorca.

Błąd płaskości nie powinien być większy niż 1/5 mierzonej charakterystyki. Wybieramy najwyższą wartość, która stanowi o niepewności pomiaru urządzenia.

Wykorzystanie skanera 3D Eva w odlewnictwie

Zastosowanie optycznych skanerów 3D - Tuning