Projektowanie formy wtryskowej w ZW3D - cz. III

We wcześniejszych częściach artykułu mieli Państwo okazję zapoznać się z możliwościami projektowania jakie daje środowisko ZW3D, od strony teoretycznej i praktycznej. Jak również poznali Państwo problemy i zagadnienia związane z konstruowaniem form wtryskowych. W trzeciej, ostatniej części naszego cyklu postaram się przedstawić proces projektowania formy wtryskowej dla wcześniej wykonanego modelu stojaka na długopisy. Skorzystam ze specjalnie do tego celu stworzonego modułu, w jaki zostało wyposażone ZW3D. Zapraszam i życzę miłej lektury.

Proces projektowania formy możemy rozpocząć od wykonania modelu jak również wczytania modelu wykonanego w innym systemie CAD. Lista formatów plików, z którymi współpracuje ZW3D pozwala na swobodną współpracę niemalże z każdym programem CAD 3D.

Po wczytaniu modelu utworzonego za pomocą innego oprogramowania niż ZW3D konstruktor może skorzystać z modułu naprawy. Dzięki jego narzędziom posiada możliwość analizy i naprawy modeli, pod kątem błędów geometrii. Nieprawidłowa geometria może powstawać podczas importu plików neutralnych, takich jak STEP, IGS, Parasolid, STL, itp. Po naprawie model staje się pełnowartościowy pod względem geometrycznym i nadaje się do dalszej pracy i obróbki. Jest to bardzo ważny zabieg pozwalający uniknąć problemów podczas dalszej pracy nad projektem.

Po wczytaniu modelu do oprogramowania ZW3D, możemy przeprowadzić analizę ścian modelu bazując na jednej z funkcjonalności dostępnych w module „Form i tłoczników”. Moduł ten został stworzony specjalnie z myślą o konstruktorach zajmujących się projektowaniem form wtryskowych. Aby umożliwić prawidłowe wyjęcie wypraski z narzędzi formujących mamy możliwość sprawdzenia pochylenia ścian modelu. ZW3D umożliwia również analizę i zmianę podcięć oraz ostrych krawędzi, tak aby wtryskiwany materiał został prawidłowo doprowadzony do wszystkich obszarów formy.

Mając tak przeanalizowany model możemy przystąpić to tworzenia linii podziału. W tym celu w module „Form i tłoczników” wybieramy funkcję służącą do tworzenia linii podziałowej. Następnie określamy kierunek i wskazujemy powierzchnię naszego modelu. Możemy również wybrać rodzaje krawędzi, które będą brane pod uwagę podczas tworzenia linii oraz dokładność z jaką się to odbędzie. Zanim przystąpimy do formułowania płaszczyzny podziałowej, w szkicowniku musimy narysować jej zarys. Następnie korzystając z funkcji „Ściana podziału” zaznaczamy wcześniej wykonany szkic oraz wewnętrzne i zewnętrzne krawędzie modelu, na których opierać się będzie płaszczyzna podziału.

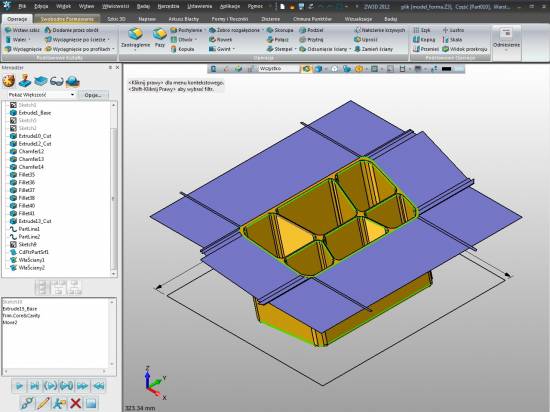

Rys.9 Płaszczyzna podziałowa

Konieczne jest także zaznaczenie opcji pozwalającej na „przecięcie” i oddzielenie dwóch jego części przez płaszczyznę podziału. Teraz korzystając z wyciągnięcia tworzymy przygotówkę formy matrycowej otaczając nią model. Od utworzenia stempla i matrycy dzieli nas jeden decydujący krok. Z paska narzędziowego wybieramy funkcję „Przytnij do rdzenia matrycy” następnie zaznaczamy półfabrykat i płaszczyznę podziałową oraz określamy, które krawędzie mają pełnić rolę stempla, a które matrycy. Po tym kroku otrzymujemy już gotową matrycę.

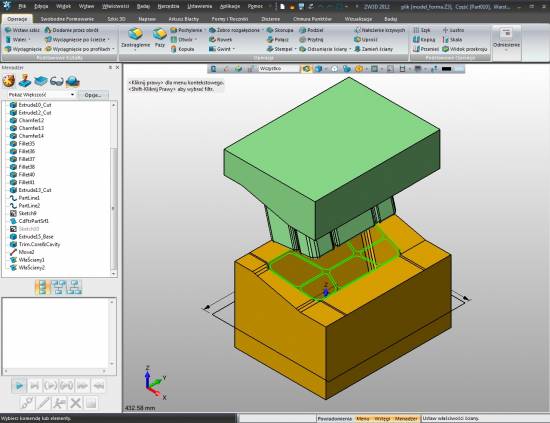

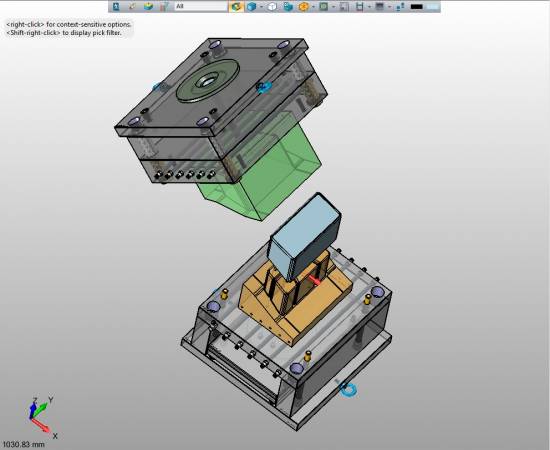

Rys.10 Stempel i matryca formy wykonanej w ZW3D

Wkładki formujące to nie wszystko, należy jeszcze dodać płyty mocujące, oprawy matrycy, elementy pomocnicze, słupy prowadzące, kanały chłodzące, listwy dystansowe, tuleje wlewowe, wypychacze i wiele, wiele innych. W normalnych warunkach czekałoby nas jeszcze naprawdę sporo pracy, nad przygotowaniem i odpowiednim złożeniem wszystkich elementów. Aby ułatwić i usprawnić pracę konstruktorów, z pomocą przychodzi w ZW3D moduł „Form i tłoczników” wzbogacony o bibliotekę form wtryskowych znanych producentów m.in. HASCO, LKM, czy MEUSBURGER.

W celu zastosowania formy, wybieramy jeden z korpusów dostępnych w bibliotece. Istnieje możliwość dostosowania nie tylko jego wymiarów, ale również wymiarów poszczególnych części składowych, które oczywiście są zgodnie ze standardami producentów. Następnie korzystając z narzędzi modułu złożeń możemy umieścić wkładki formujące w korpusie formy. Kolejnym krokiem będzie utworzenie i rozmieszczenie kanałów chłodzących. W tym celu możemy posłużyć się specjalnie do tego celu stworzonym narzędziem. Na otworach wylotowych kanałów chłodzących montujemy złączki do podłączenia przewodów, dobierając je zgodnie ze średnicą kanalików bezpośrednio z biblioteki. Możemy również skorzystać z gotowych przygotowanych przez producenta wypychaczy, samodzielnie dobierając ich rozmieszczenie pod względem konstrukcyjnym i technologicznym. Analogicznie wygląda montaż pierścieni centrujących, czy innych elementów, których bogata baza dołączona jest do oprogramowania ZW3D.

Rys.11 Forma wtryskowa w programie ZW3D

ZW3D doskonale sprawdza się podczas pracy przy projektowaniu form i tłoczników. Ma on sporą przewagę nad konkurencją, gdyż znacząca część oprogramowania znajdującego się na naszym rynku nie posiada tak zaawansowanych opcji. Poza tym najczęściej jest tak, że rozszerzenie funkcjonalności wiąże się z dokupieniem często bardzo drogich dodatków. W przypadku ZW3D jest inaczej. Pozwala on na szybkie i wygodne generowanie elementów stempla oraz matrycy dla wcześniej zaprojektowanych i przygotowanych modeli. Dzięki temu jest to wydajne i w pełni funkcjonalne narzędzie, które bez wątpienia ułatwi pracę wielu konstruktorom.

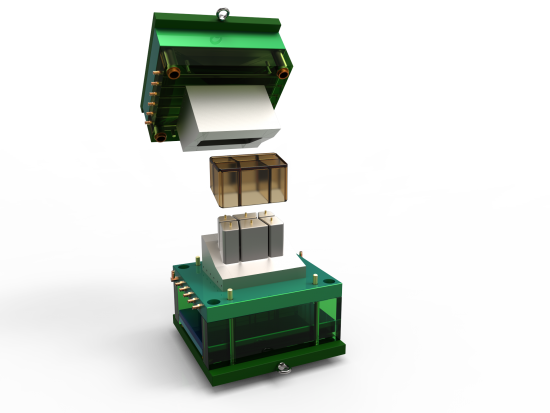

Rys.12 Wizualizacja formy wtryskowej wykonana w programie KeyShot 3.0

W przedstawionym cyklu artykułów poświęconych projektowaniu form wtryskowych mieli Państwo okazję poznaćpodstawowe informacje dotyczące konstruowania form oraz problemy technologiczne powstające podczas projektowaniem form wtryskowych. Przedstawiona została także częśćfunkcjonalności, jakie dostarcza oprogramowanie ZW3D na przykładzie modelu stojaka na długopisy. Cykl artykułów pozwolił poznać drogę od modelowania przedmiotu, poprzez projektowanie stempla i matrycy, aż do projektu gotowej formy wtryskowej.

Mam nadzieję, iż w przedstawionym cyklu poradnikówmogłem chociaż w pewnym stopniu przybliżyć Państwu tematykę związaną z projektowaniem form wtryskowych, jak również zaprezentować i zachęcić do przetestowania możliwości ZW3D we własnym zakresie.

Zachęcam do o odwiedzenia strony www.zw3dcad.pl w celu zapoznania się z szerszą gamą możliwości jakie daje ZW3D.

Zapraszam również na stroną www.datacomp.com.pl, gdzie będą mieli Państwo możliwość zapoznania się z szeregiem produktów będących w ofercie firmy Datacomp.

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji