NX: Analizy wspomagające wycenę form wtryskowych

NX jest specjalistycznym narzędziem wspomagającym projektowanie i wytwarzanie wyrobów oraz narzędzi. Posiada szereg modułów niemal ze wszystkich gałęzi przemysłu . W ostatnich latach można zauważyć znaczny rozwój branży tworzyw sztucznych. Szacuje się, że na przestrzeni lat produkcja tworzyw będzie ciągle dynamicznie rosnąć. Siemens w odpowiedzi na rozwój tej branży systematycznie dodaje nowe narzędzia wspomagające projektowanie i weryfikuję modeli (form). Dzięki temu znacznie usprawnia się konstrukcję i prowadzenie wycen form wtryskowych.

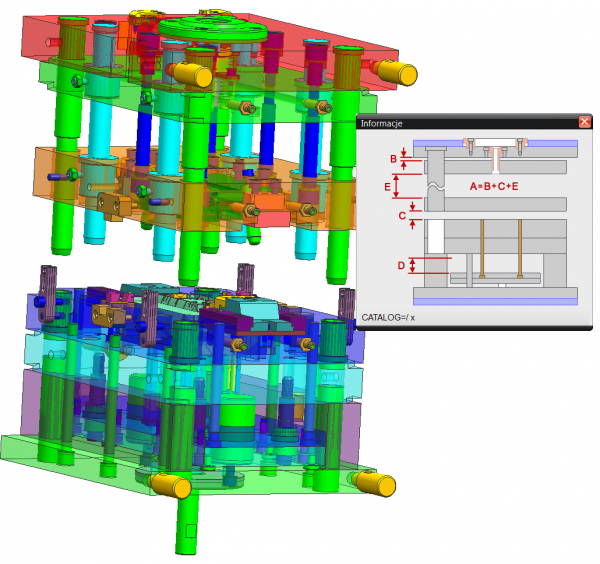

Rys.1. Widok formy wtryskowej zawierającej płytę pośrednią.

W dobie szybkiego rozwoju producenci wyrobów z tworzyw sztucznych oczekują szybkiego wykonania modeli oraz narzędzi do ich produkcji. Model wypraski musi posiadać zarówno walory estetyczne, które przyciągają klientów, jak i użytkowe. Ponadto formy na takie detale mają być jak najprostsze, niezawodne oraz tanie w wykonaniu i eksploatacji. Często kompromis miedzy ceną narzędzia a odpowiednim modelem, który komplikuje wykonanie formy, jest trudny do osiągnięcia. Co jest przyczyną takiego stanu rzeczy? Najczęściej brak znajomości zasad odformowania modeli. Projektanci wyrobów zazwyczaj skupiają się na kształcie modelu, a nie na jego poprawności technologicznej. Dodatkowo kolejnym aspektem wpływającym na cenę formy są zmiany, wynikające z błędnie wykonanego detalu.

Producenci narzędzi często borykają się z problemem błędnych wycen form co może doprowadzić do strat. Zbyt duża cena spowoduje utratę klienta natomiast zbyt niska cena może spowodować straty. W skład błędnej wyceny formy może wchodzić niedoszacowany czas na konstrukcję, niewychwycenie miejsc do formowania przez suwaki, wkładki skośne, krzywki itp. Jeżeli nie zauważymy szeregu podcięć to nie będziemy mogli poprawnie przewidzieć gabarytu narzędzia. NX wychodzi na przeciw oczekiwaniom konstruktorów wyceniających formę. Wprowadza szereg narzędzi weryfikujących detal. Do najczęściej przeprowadzanych analiz modelu można zaliczyć: analizę kątową (pochyleń), analizę podcięć, analizę grubości, analizę wtrysku, analizę regionów, analizę jakości modelu.

Analiza kątowa

Jest to podstawowa analiza, jaką konstruktor powinien wykonać na wstępie po otrzymaniu modelu. Pozwala ona wizualnie odszukać ścianki, dla których kąt nie został naniesiony (ścinaki pionowe). Ponadto pozwala sprawdzić kąt na ściankach, na których ma zostać wykonana faktura. Zbyt mały kąt może spowodować rysowanie wypraski podczas uwalniania z formy. Oczywiście konstruktor musi posiadać wiedzę o zalecanej wartości kąta dla danej faktury. Analizę kątową w NX można wykonać na kilka sposobów. Pierwszy sposób to określenie kątów na podstawie mapy kolorów (rys.2). Mapa kolorów przy skomplikowanych modelach jest niewystarczająca, gdyż wizualne przeglądanie detalu nie pozwoli zauważyć wszystkich ścianek o niewłaściwym kolorze.

Rys.2. Mapa kolorów obrazująca kąt pochylenia ścianek względem kierunku formowania.

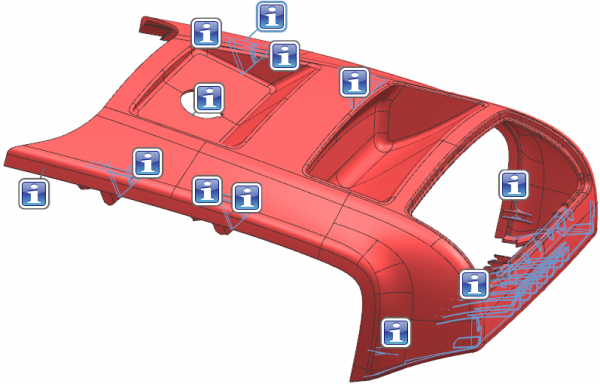

Bardziej precyzyjną analizą jest analiza z wykorzystaniem narzędzi HD3D, umożliwiająca przypisanie odnośnika do każdej ścianki, która nie spełnia założeń konstrukcyjnych (rys.3).

Analiza podcięć

Jako podcięcia należy rozumieć miejsca na modelu, których nie da się odformować góra-dół. W takim przypadku niezbędne są dodatkowe elementy ruchome, umożliwiające uwolnienie wypraski. Do podcięć można także zaliczyć miejsca, w których konstruktor popełnił błąd i pochylił ściankę w niewłaściwą stronę. Analizę podcięć wykonujemy z użyciem narzędzi HD3D (rys.3). Konstruktor wyceniający formę nie pominie żadnego zaczepu oraz błędnie pochylonej ścianki. Wychwycenie błędnego modelu pozwoli przewidzieć czas potrzebny konstruktorowi na jego poprawę.

Rys.3. Analiza podcięć z wykorzystaniem narzędzi HD3D.

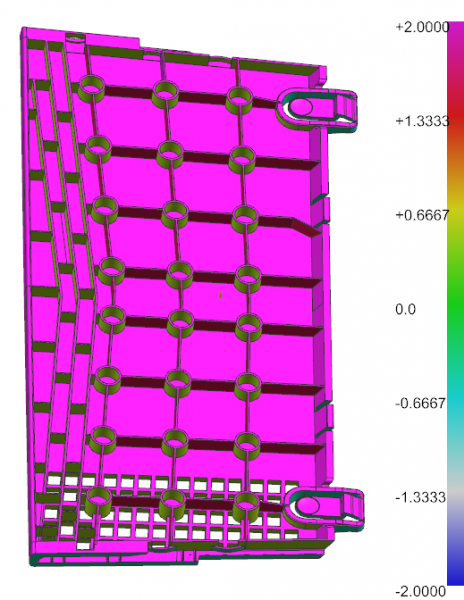

Analiza grubości

Analiza grubości stanowi równie istotne zagadnienie. Umożliwia oszacowanie grubości modelu. Pozwala wychwycić miejsca o nadmiernych pocienieniach lub pogrubieniach (tzw. węzły cieplne (rys.4)). W miejscu pogrubień mogą pojawić się wciągi, czyli zapadnięcia ścianek, natomiast w miejscu pocienień tworzywo może nie dopłynąć. Ponadto analizę można wykorzystać do badania poprawnie nadanej grubości żeber. Żebro o grubości głównej ścianki detalu spowoduje zapadnięcie się owej ścianki. Wykorzystując możliwość wprowadzania zakresów, można przypisać zalecany przedział dla żeber np. 0.5-0.6 grubości głównej ścianki. Każda ścianka o niepoprawnej grubości wykryta przed wykonaniem narzędzia nie wymaga nakładu finansowego przy wprowadzaniu zmian. Jeżeli ścianki modelu są bardzo cienkie to od razu wiemy, że będą występować duże ciśnienia, które mogą spowodować ugięcie płyt. Z tego względu będzie trzeba zastosować grubsze płyty i dodatkowe podpory.

Rys.4. Badanie grubości detalu podając zakres (przedział grubości).

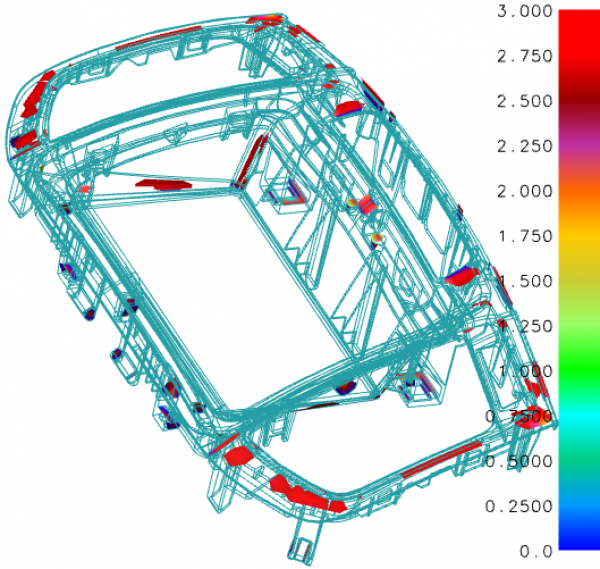

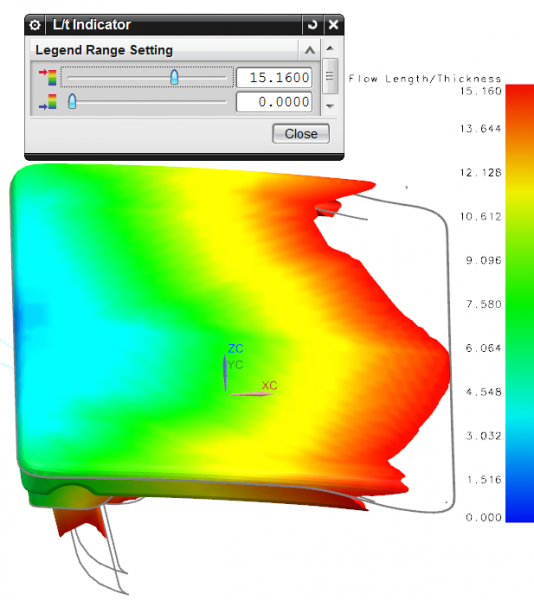

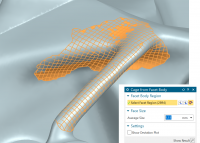

Analiza wtrysku

Niniejsza analiza (rys.5) na wstępie pozwoli oszacować liczbę miejsc wtrysku. Jest to bardzo ważne jeżeli wtrysk ma być bezpośrednio w detal za pomocą układów gorąco-kanałowych (dysze, rozdzielacze). Każdy konstruktor ma świadomość, że każda dodatkowa dysza w zależności od materiału, gabarytu i producenta to koszt od około 4 tys. zł. W przypadku form wielogniazdowych pomyłka w tym zakresie może podrożyć formę o kilkadziesiąt tys. zł. Dodatkowo można przewidzieć linie łączenia oraz pułapki powietrzne. Dzięki temu już na wstępnie mamy informacje o problematycznych miejscach i możemy założyć dodatkowy czas konstrukcji na ich usunięcie.

Rys.5. Analiza wtrysku.

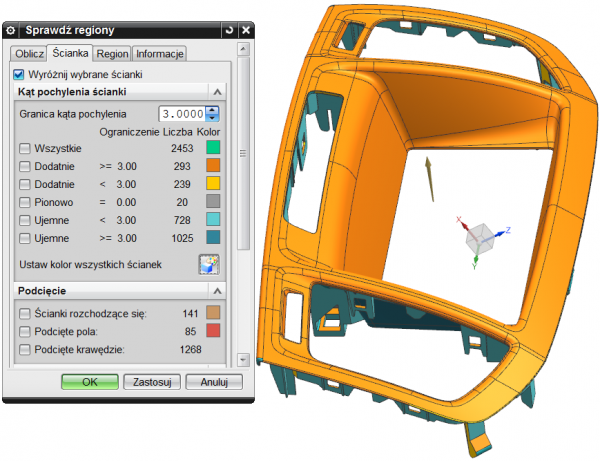

Analiza regionów

Analiza umożliwia automatyczne wykrycie ścianek w wybranych przedziałach kątowych oraz automatyczne naniesienie kolorów na detal wg przyjętych zakresów (rys.6). Dzięki takiej funkcjonalności można wykonać dokumentację z zaznaczonymi miejscami, w których trzeba wykonać suwaki, skosy lub dokonać zmian kąta. Dodatkowo wyszukamy ścianki o zbyt małym kącie lub jego braku. Pozostała funkcjonalność to możliwość wykrycia ścianek, które należą jednocześnie do stempla i matrycy (zmienny kąt ścianki z dodatniego na ujemy). W takim przypadku wiemy, że na tej ściance będzie występował podział i pozostanie ślad. Jeżeli jest to powierzchnia widoczna i ślady na niej są niedopuszczalne to trzeba zastosować mechanizm uwalniania np. suwak.

Rys.6. Analiza regionów

Analiza Jakości modelu

Jest analizą jaką konstruktor wyceniający formę powinien wykonać przed określeniem czasu konstrukcji, jeżeli wykonujemy tylko dokumentację. Analiza pozwala na wychwycenie błędów geometrycznych wynikających np. z błędnie przyjętej tolerancji modelowania. Jeżeli model był wykonany niedbale i posiada wiele wad to zanim będziemy go wykorzystywać w narzędziu to musimy go naprawić. Poprawa modelu w skrajnych przypadkach może potrwać kilka dni. Dzięki tej wiedzy możemy zwiększyć czas potrzebny na konstruowanie lub ustalić, że błędy mają zostać naprawione przez zamawiającego dokumentację.

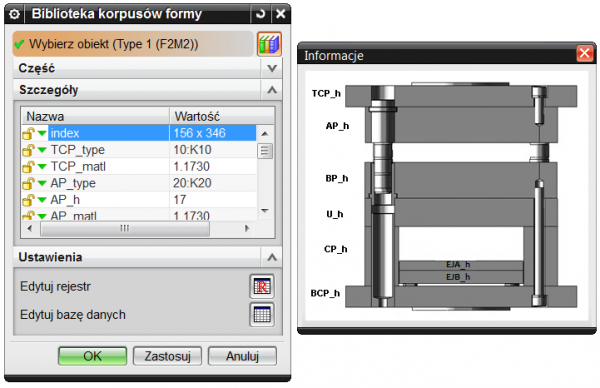

Wstawienie korpusu

Koncepcyjne wykorzystanie narzędzia do wstawiania korpusów form i planowania rozmieszczenia gniazd pozwoli w kilka minut oszacować gabaryt formy. Jest to bardzo ważne gdyż często zamawiający narzędzie przyjmują znacznie mniejsze wtryskarki uwzględniając wyłącznie gabaryt detalu czy wagę. Przez to konstruktor musi „odchudzać” konstrukcję a co za tym idzie zmniejszać jej sztywność. Może to doprowadzić do licznych wypływek lub w skrajnych przypadkach do zakleszczenia formy. Dzięki takiej wiedzy możemy z klientem ustalić większy gabaryt np. ze względu na występujące suwaki.

Rys.7. Wstawianie korpusu

Podsumowanie

W niniejszym artykule zostały opisane tylko niektóre z ważniejszych narzędzi wspomagających wycenę. Należy pamiętać, że opisane narzędzia bez odpowiedniej wiedzy konstrukcyjnej nie pomogą poprawnie wycenić formy. W połączeniu z wykwalifikowanym konstruktorem pozwalają szybciej wykonać wycenę i uniknąć niedopatrzeń. Przy skomplikowanych modelach praktycznie bez powyżej opisanych narzędzi nie jesteśmy w stanie szybko i bezbłędnie wykonać wyceny formy.

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

Druku 3D z Metali - nowe urządzenia

Praca z plikami STL w NX – inżynieria odwrotna i nie tylko

NX Mold Wizard - Nowe narzędzie do wyceny form

NX CAD Surface Modeling - Tony wiedzy w dwóch tomach

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView