Pomiary skomplikowanych przedmiotów mogą być bardziej precyzyjne

"Współrzędnościowe maszyny pomiarowe są swego rodzaju robotami pomiarowymi. Proces pomiarowy na maszynie współrzędnościowej polega na tym, że mierzone są wartości poszczególnych współrzędnych XYZ pojedynczych punktów, leżących na powierzchni mierzonego przedmiotu. Pomiar jest całkowicie automatyczny, sterowany przez komputer według wcześniej napisanego programu" - wyjaśnia PAP Woźniak.

W uproszczeniu maszyna współrzędnościowa składa się z ramy, na której zainstalowane jest ruchome ramię, wyposażone w głowicę pomiarową. Ramię może poruszać się po różnych bokach ramy i z różnych stron "oglądać" każdy punkt mierzonego przedmiotu - w ten sposób wyznacza współrzędne tego punktu w trójwymiarowej przestrzeni.

Istnieje kilka typów takich maszyn, które z różną dokładnością mierzą przedmioty różnej wielkości.

"W przypadku maszyn portalowych, będących maszynami najbardziej uniwersalnymi, zakresy pomiarowe sięgają od 40 cm do 5 m w poszczególnych osiach pomiarowych. Maszyny mostowe posiadają znacznie większe zakresy sięgające nawet 16 m w najdłuższej osi pomiarowej maszyny. Maszyny wspornikowe mają dość małe zakresy od 30 cm maksymalnie do 70 cm. Za to stosowane najczęściej w przemyśle motoryzacyjnym maszyny wysięgnikowe posiadają znacznie większe zakresy pomiarowe sięgające w najdłuższej osi 18 m oraz do 3,5 m w pozostałych osiach. Dokładność współrzędnościowych maszyn pomiarowych wynosi od kilkudziesięciu mikrometrów - dla maszyn o dużych zakresach pomiarowych, do dziesiątych części mikrometra - dla maszyn portalowych o najwyższej dokładności" - tłumaczy badacz.

Maszyna pomiarowa jest więc układem współrzędnych, w którym każdy punkt na powierzchni silnika (lub dowolnej innej mierzonej rzeczy) ma swoje określone miejsce. Porównując wynik pomiaru z wzorcem określa się czy punkty znajdują się we właściwych miejscach - innymi słowy, czy przedmiot został wykonany właściwie. Żeby jednak upewnić się, że tak jest, trzeba sprawić, żeby pomiar był jak najdokładniejszy.

"Problematyka identyfikacji i eliminacji przyczyn błędów pomiarów przy użyciu współrzędnościowych maszyn pomiarowych zajmuje badaczy na całym świecie od połowy lat 70. Moje prace naukowe koncentrują się właśnie w tym obszarze. Od roku 1998 prowadzę prace badawcze, których celem jest osiągnięcie jak największej dokładności przy jednoczesnym skróceniu czasu pomiaru i rozszerzeniu możliwości pomiarowych" - podkreśla naukowiec.

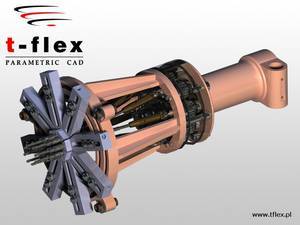

Jednym z problemów, którym zajmują się badacze jest udoskonalenie samej głowicy pomiarowej. Jest to czujnik, który, dotykając poszczególnych punktów na powierzchni mierzonego przedmiotu, rejestruje jego położenie.

"Opublikowana w International Journal of Advanced Manufacturing Technology praca dotyczyła opracowania wirtualnego systemu służącego do badania algorytmów korekcji promienia końcówki pomiarowej. Do badania dokładności algorytmów korekcji promienia końcówki opracowaliśmy specjalny wirtualny symulator procesu skanowania przekroju nieznanej powierzchni. Narzędzie to opiera się na numerycznej symulacji wirtualnych punktów zaobserwowanych, będących środkiem końcówki pomiarowej oraz odpowiadającym im punktów skorygowanych. Procedura uwzględnia geometryczne warunki styczności kulistej końcówki pomiarowej i mierzonej powierzchni płaskiej" - wyjaśnia Woźniak.

Z kolei druga praca, opublikowana w piśmie Precision Engineering prezentuje nową metodę badania dokładności współrzędnościowych maszyn pomiarowych. Naukowcy opracowali program, który na podstawie wielokrotnych pomiarów tych samych punktów na powierzchni kuli ustala jak często dochodzi do błędów oraz, co ważniejsze, czym one mogą być spowodowane.

"Metoda ta pozwala na oddzielenie błędów powodowanych przez głowicę pomiarową od pozostałych błędów, wynikających z pracy innych elementów współrzędnościowej maszyny pomiarowej" - wyjaśnia naukowiec. Jak dodaje, zastosowanie tych technik pozwoli znacznie zwiększyć wiarygodność pomiarów. "Poprawa wynosi od kilku do kilkuset razy. Zależy to od zadania pomiarowego. Im bardziej skomplikowany geometrycznie przedmiot do mierzenia tym zastosowanie naszych rozwiązań powoduje większą poprawę dokładności" - podkreślił.

Dr hab. inż. Adam Woźniak pracuje w Instytucie Metrologii i Inżynierii Biomedycznej na Wydziale Mechatroniki Politechniki Warszawskiej. W badaniach biorą też udział jego doktoranci Michał Jankowski i Grzegorz Krajewski. Polski zespół pracuje z uczonym z Kanady prof. Ren, Mayerem, dyrektorem Virtual Manufacturing Research Laboratory, oraz zespołem badaczy z Department of Mechanical Engineering Ecole Polytechnique de Montreal w Kanadzie, W skład międzynarodowego zespołu wchodzą również dr Tibet Erkan oraz dr Abdelhak Nafi z Kanady.

W swojej pracy badacze mierzą np. silniki i elementy podwozia samolotów, pompy paliwowe i elementy karoserii samochodów a także protezy, korony czy plomby dentystyczne.

Eksperymentalne protezy 3D

ITM Polska 2014: biznes na międzynarodową skalę

Dziś rozpoczynają się targi ITM Polska

Rekordowe targi ITM Polska 2014

ITM Polska: międzynarodowe spotkanie branży

Sukces warszawskich studentów na zawodach w USA

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

Czy możliwość pracy w chmurze zrewolucjonizuje projektowanie CAD?

3DEXPERIENCE World 2025 - możliwości gospodarki generatywnej opartej na AI

W tym roku 26. edycja Model Mania

Polska Pasja do Kosmosu: Silesian Phoenix i Mars Rover na 3DEXPERIENCE World EDU 2025