Prostszy pomiar

21.07.2008

Skomentuj pierwszy

Dzisiejsi producenci zdają sobie sprawę, że zasadnicze znaczenie dla projektowania i produkcji części ma ich lokalizacja. Aby umożliwić wytwarzanie części łatwo wymienialnych w środowisku produkcyjnym, należy zadbać o odpowiednio wysoką jakość projektu i jego wykonania dla uzyskania dobrego działania oraz współdziałania pracujących części.

Ponadto proces technologiczny musi być stabilny, umożliwiać produkowanie części zgodnie z wymogami projektu, w sposób sprawny i przewidywalny. Również pomiary gotowych części powinny być łatwe do wykonania, odzwierciedlać prawdziwe wyniki oraz umożliwiać weryfikację produkowanych części i wyrobów finalnych.

Dotychczas, na przykład kontrola otworu przy użyciu zwykłych narzędzi pomiarowych, wymaga wieloetapowych pomiarów i obliczeń matematycznych. Technologia pomiarów CMM z przenośnymi urządzeniami pomiarowo- weryfikacyjnymi może ułatwić realizację wielu spośród tych czynności, umożliwia bowiem użytkownikowi, po unieruchomieniu części w dowolnie wybranym miejscu, dokonanie pomiaru, zebranie danych z kilku punktów pomiarowych w celu ustalenia przebiegu osi X i Y oraz zmierzenie otworu, a oprogramowanie tego systemu jest w stanie określić od razu położenie otworu i wszystkie odchylenia pozycji rzeczywistej od wymaganej.

Tradycyjnie dla ustalenia odchyleń rzeczywistego położenia (czasem zwanego po prostu pozycją) jakiegoś elementu od jego wymaganej pozycji prawidłowej przyjęte jest „ustalania otwarte” przy pomocy zwykłych narzędzi pomiarowych. W procesie tym stosuje się sprawdziany szczękowe, przyrządy do pomiaru wysokości, mikrometry oraz inne narzędzia ręczne, które w połączeniu z płytką kontrolną pozwalają dokonać pomiarów i następnie porównać rzeczywiste położenie elementu z pozycją wymaganą wg danych bazy pomiarowej. Po odpowiednich pomiarach należy zatem obliczyć odchylenie średnicowe D od prawidłowego położenia, stosując następujący wzór matematyczny (równanie 1): D = 2{(Δx)2 + (Δy)2}1/2, gdzie Δx oznacza odchylenie rzeczywistego położenia wzdłuż osi X, a Δy — odchylenie rzeczywistego położenia wzdłuż osi Y.

Rozważmy teraz następującą sytuację (przedstawioną na ilustracji 1), która stanowi jeden z najprostszych przykładów zastosowania otwartego ustalania pozycji z zastosowaniem zwykłych narzędzi pomiarowych. Aby ustalić rzeczywiste położenie otworu, blok należy unieruchomić. Teraz konieczne jest wykonanie kilku pomiarów, na przykład sprawdzianem szczękowym. Najpierw trzeba zmierzyć średnicę otworu. W tym celu należy dokonać kilku pomiarów, sprawdzających średnicę, a następnie dla kontroli jakości także krągłość otworu. (Niewiele można jednak przy tym powiedzieć o aktualnej cylindryczności otworu. Niepewność, co do średnicy oraz brak danych dotyczących cylindryczności powoduje, że często konieczne jest stosowanie również kosztownych sprawdzianów przechodnich i nieprzechodnich). Następnie należy wykonać pomiar punktów otworu położonych najbliżej i najdalej od osi X (zdefiniowanej jako baza pomiarowa „L”) oraz od osi Y (zdefiniowanej jako baza pomiarowa „N”). W ten sposób można obliczyć położenie osi otworu w kartezjańskim układzie współrzędnych. Pozycja (x,y) może być następnie porównana z pozycją wymaganą wg rysunku (1,889;0,947) i możliwe jest obliczenie odchylenia według równania 1.

Ta uciążliwa procedura, reprezentująca jeden z najprostszych scenariuszy pomiarowych, może potrwać 20 minut lub więcej i jest obarczona stosunkowo dużą ilością błędów, wynikających z trudności ustalenia punktów otworu położonych najbliżej i najdalej od osi X i Y. Procedura komplikuje się jeszcze bardziej, gdy trzeba dotrzymać warunków MMC lub w sytuacji, gdy geometria części różni się od prostego elementu przedstawionego w naszym przykładzie.

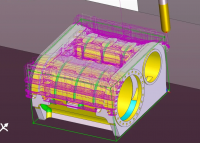

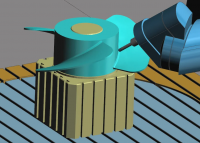

Teraz rozważmy użycie przenośnego urządzenia CMM, które rejestruje pozycję sondy dzięki zastosowaniu koderów i przedstawia tę pozycję w systemie współrzędnych wybranym przez użytkownika. Najpierw użytkownik unieruchamia część za pomocą prostych narzędzi, takich jak dźwigienki dociskowe. Następnie operator zbiera kilka danych punktowych wzdłuż bazy pomiarowej „L”, dotykając po prostu wybranych punktów sondą urządzenia i naciskając zielony przycisk dla zarejestrowania danych w momencie kontaktu. Po zebraniu danych z wszystkich stosownych punktów użytkownik oddala sondę od części i naciska czerwony przycisk, kończący proces pomiaru. Następnie oprogramowanie samo już optymalnie przymierza i porównuje zmierzony szereg danych z danymi wymaganymi, tymi, które użytkownik może zdefiniować jako bazę pomiarową „L”. Proces jest następnie powtarzany dla bazy pomiarowej „N” i otworu (cylindra). Następnie użytkownik wprowadza nominalne wartości cylindra, poleca programowi zwymiarowanie jego pozycji i otrzymuje natychmiast, pocztą zwrotną, wyniki (włącznie z cylindrycznością). Cały ten proces, wraz z przygotowaniem i ustawieniem trwa w większości przypadków mniej niż pięć minut.

Pojawienie się technologii CMM, stosującej przenośne urządzenia do dokonywania i weryfikowania pomiarów, znacznie zredukowało trudności związane z pomiarami GD&T (wymiarowanie i tolerowanie geometryczne), włącznie z pomiarami odchyleń pozycji rzeczywistej od wymaganej. Połączenie sprzętu i oprogramowania w technologii CMM pozwala użytkownikowi na szybkie i łatwe zbieranie danych punktów pomiarowych, podczas gdy oprogramowanie stosujące algorytmy najlepszego dopasowania zapewnia użytkownikowi niemal natychmiast dokładne wyniki. Przenośne urządzenia CMM eliminują również inne problemy związane z tradycyjnymi metodami i narzędziami pomiarowymi, takie jak konieczność stosowania sprawdzianów przechodnich/nieprzechodnich oraz brak wyników w postaci trójwymiarowej. Technologia CMM oferuje producentom łatwe i szybkie wykonywanie dokładnych pomiarów wraz z szybkim wykrywaniem i korygowaniem odchyleń pozycji rzeczywistej od prawidłowej.

ZOBACZ RÓWNIEŻ ...

G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

Metody programowania obrabiarek CNC

Nowe wydanie CAM EDGECAM 2023.1

Strategiczne partnerstwo między CAMdivision i MAIT

EDGECAM 2022.1 już jest

ZW3D 2023 – poznaj jego nowe funkcje

KOMENTARZE (0)

Nieznajomy musisz być zalogowany aby dodać komentarz.

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

Czy możliwość pracy w chmurze zrewolucjonizuje projektowanie CAD?

3DEXPERIENCE World 2025 - możliwości gospodarki generatywnej opartej na AI

W tym roku 26. edycja Model Mania

Polska Pasja do Kosmosu: Silesian Phoenix i Mars Rover na 3DEXPERIENCE World EDU 2025

Dassault Systèmes wprowadza 3D UNIV+RSES

ZOBACZ WSZYSTKIE AKTUALNOŚCI

03.2025

18

Nowości, które zrewolucjonizują Twoje analizy MES

Lokalizacja: on-line03.2025

25

Dni Druku 3D

Lokalizacja: Kielce03.2025

25

STOM-TOOL - Przemysłowa Wiosna

Lokalizacja: Kielce05.2025

20

PLASTPOL 2025

Lokalizacja: Kielce11.2025

04

Warsaw Industry Week - TARGI PRZEMYSŁOWE

Lokalizacja: Nadarzyn k. Warszawy02.2026

01

3DEXPERIENCE WORLD 2026

Lokalizacja: Houston, TXDODAJ WYDARZENIE