Moldex3D do symulacji procesów wtrysku wielokomponentowego

Wtrysk wielokomponentowy (MCM – Multi-Component Molding) jest coraz powszechniej stosowaną w nowoczesnym przetwórstwie tworzyw sztucznych metodą wytwarzania produktów o złożonej strukturze materiałowej. Umożliwia ona uzyskanie z jednej formy detali składających się z dwóch lub więcej materiałów. Poszczególne materiały mogą różnić się kolorem, jakością oraz własnościami wytrzymałościowymi lub użytkowymi. Dzięki temu możliwe jest wytwarzanie produktów o różnorodnych właściwościach, np. o miękkiej powierzchni i twardym rdzeniu (lub odwrotnie), o powierzchni wykonanej z tworzywa wysokiej jakości i rdzeniu wykonanym z tańszego tworzywa (np. z recyklingu), o powierzchni będącej izolatorem i rdzeniu przewodzącym prąd elektryczny. Stosowanie technologii MCM przyczynia się do obniżenia kosztów produkcji, skrócenia czasu wprowadzania nowego produktu na rynek i pozwala uzyskiwać własności użytkowe trudno osiągalne innymi metodami.

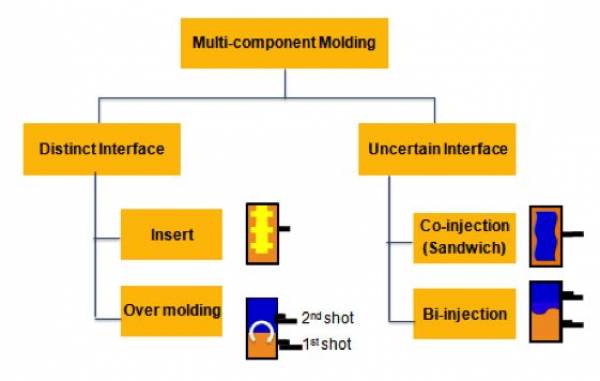

Wykorzystanie procesu MCM wiąże się również z problemami, jakie mogą wystąpić w związku z jednoczesnym zastosowaniem materiałów o różnych własnościach przetwórczych. Są one znacznie trudniejsze do przewidzenia w porównaniu z procesem wtryskiwania jednego tworzywa. Aby wyeliminować konieczność przeprowadzania wielu kosztownych prób fizycznych i znacząco przyspieszyć proces konstrukcji i optymalizacji produktu oraz formy do jego wytwarzania, niezbędne jest stosowanie komputerowej symulacji procesu wtrysku. Moldex3D, światowy lider w dostarczaniu rozwiązań do symulacji wtrysku polimerów, umożliwia wykonywanie symulacji dla różnych wariantów wtrysku wielokomponentowego, jakie są obecnie wykorzystywane w przemyśle (rys. 1).

Rys.1. Klasyfikacja metod wtryskiwania wielokomponentowego

Wyróżnić można dwie grupy procesów MCM. Pierwsza grupa to procesy z wyraźnie wyznaczoną granicą pomiędzy zastosowanymi materiałami. Należą do niej: obtryskiwanie wkładek wykonanych z metalu lub polimeru (Insert Molding) oraz sekwencyjne wtryskiwanie kolejnych materiałów do formy (Over-Molding). Drugą grupę stanowią procesy, w których granica pomiędzy materiałami nie jest ściśle zdefiniowana, a wynika z wielu czynników występujących podczas wtrysku. Do tej grupy należą: proces jednoczesnego wtryskiwania dwóch różnych tworzyw (Bi-Injection) oraz proces, w którym materiał rdzenia produktu jest wtryskiwany do wnętrza formy, gdy wtryśnięte wcześniej tworzywo powłokowe znajduje się jeszcze w stanie płynnym (Co-Injection, Sandwich).

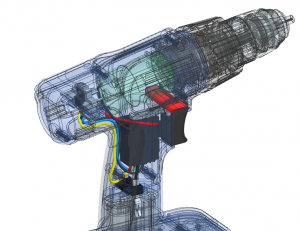

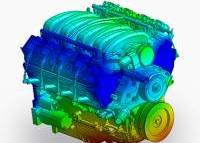

Wykorzystanie Moldex3D do symulacji procesu obtrysku wkładek pozwala przeanalizować nie tylko rozpływ tworzywa wokół wkładki i mogące wynikać z tego problemy (np. linie łączenia, pułapki powietrzne), ale również uwzględnić wpływ materiału wkładki na rozkład temperatury oraz ostateczną deformację detalu (rys. 2-3).

Rys. 2. Symulacja obtrysku wkładki metalowej

Rys. 3. Wizualizacja wyników analizy deformacji całego produktu

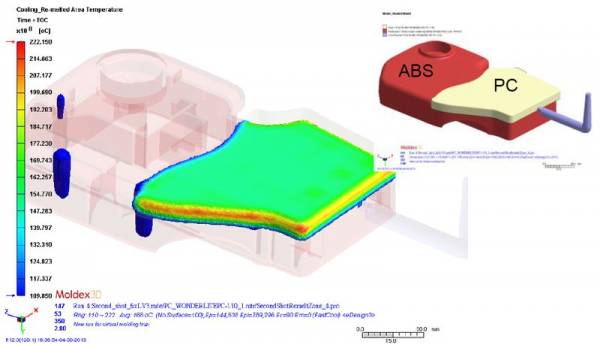

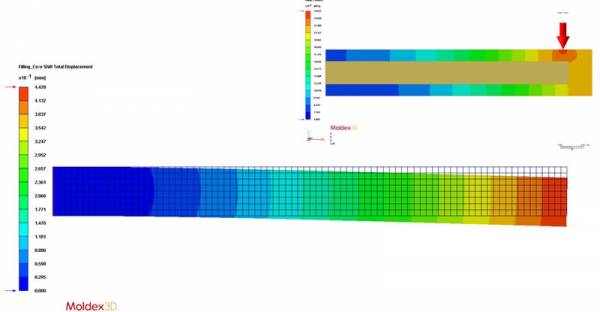

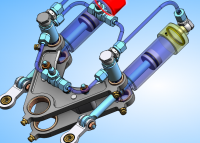

W przypadku obtrysku wkładek z materiałów polimerowych można dodatkowo wykrywać obszary rdzenia narażone na nadtopienie spowodowane zbyt wysoką temperaturą rozpływającego się w formie tworzywa (rys. 4). Program pozwala również wykonywać analizę Core-Shift, ukazującą w symulacji odkształcenia wkładki spowodowane oddziaływaniem wysokiego ciśnienia, z jakim materiał wtryskiwany jest do gniazda formy (rys. 5).

Rys. 4. Analiza temperatury przetopionych obszarów obtryskiwanej wkładki

Rys. 5. Wizualizacja wyników analizy ugięcia rdzenia (Core-Shift)

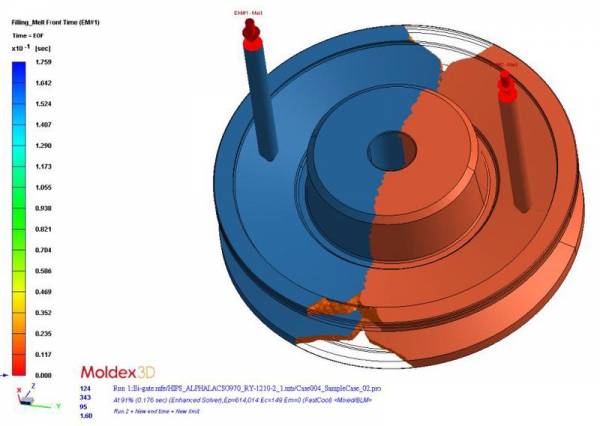

W przypadku procesów z drugiej wspomnianej wyżej grupy symulacja Moldex3D pomaga przede wszystkim w przewidywaniu sposobu rozpływu poszczególnych tworzyw w gnieździe formy, tak aby zapewnić uzyskanie pożądanej struktury materiałowej produktu końcowego. Dla procesu Bi-Injection program umożliwia dokładne wyznaczenie miejsc łączenia się dwóch wtryskiwanych jednocześnie tworzyw i pomaga w optymalizacji położenia punktów wtrysku i parametrów procesu dla osiągnięcia zakładanego efektu.

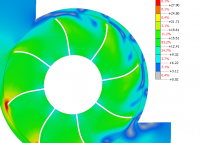

Rys. 6. Symulacja rozpływu tworzyw w procesie Bi-Injection

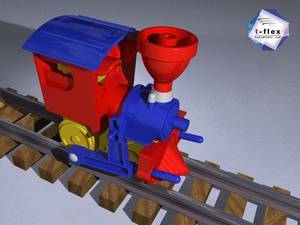

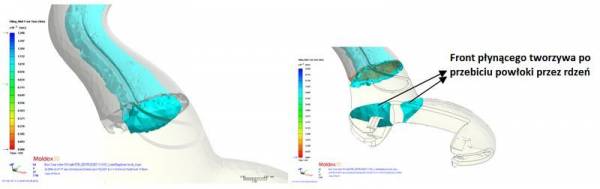

Z kolei symulacja procesu Co-Injection pozwala analizować rozpływ kolejno wtryskiwanych materiałów, uzyskać informację o rozkładzie grubości warstwy powłokowej oraz wykrywać miejsca narażone na przebicie warstwy zewnętrznej przez wtryskiwany do wnętrza materiał rdzenia.

Rys. 7.Wizualizacja rozpływu materiału rdzenia w procesie Co-Injection (można zaobserwować przebicie warstwy materiału zewnętrznego)

Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric

Analiza MES w czasie (prawie) rzeczywistym

Midas NFX – Narzędzie inżynierskie do analizy przepływów

Solid Edge portfolio

MeshFree - przyszłość symulacji numerycznych

Obliczenia termomechaniczne w programie MIDAS NFX