NX Progressive Die Design - tłoczniki, wykrojniki wielotaktowe

Projektowanie tłoczników wielotaktowych (Progressive Die Design) jest procesem wysoce złożonym, który komplikuje się jeszcze bardziej, gdy dochodzi do wprowadzania zmian w projekcie.

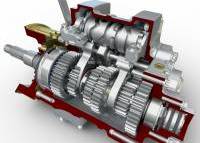

NX (znany wcześniej pod nazwą Unigraphics) jest jednym w pełni zintegrowanych systemów CAD/CAM/CAE, który umożliwia firmom przenoszenie danych od etapu wstępnej koncepcji, poprzez projektowanie i obliczenia, aż do zagadnień związanych z wytwarzaniem i produkcją, które wspomagane są rozbudowaną technologią projektowania oprzyrządowania, form wtryskowych i elektrod, programowania 5-osiowej obróbki wirników itp.

W ostatnich latach NX został znacznie rozbudowany w zakresie projektowania tłoczników wielotaktowych i dlatego właśnie na tym zagadnieniu skupimy się w tym artykule.

Rozwijanie i rozformowanie

W przypadku wszystkich narzędzi modułu Progressive Die Design punktem wyjściowym są części, które mają zostać wyprodukowane. Zwykle są to skomplikowane części o jednorodnej grubości, z mnóstwem zagięć, wycięć i przetłoczeń.

Progressive Die Design działa w procesie odwróconym. Rozpoczyna od kształtu końcowego części, a następnie cofa się, rozwijając go, aż do uzyskania płaskiego kształtu rozwinięcia. Siemens zintegrował w programie zestaw służących do tego celu narzędzi, używanych w procesie automatycznym, albo pozwalających użytkownikowi, w przypadku trudniejszych komponentów, na manualne rozwinięcie każdego skomplikowanego zagięcia, lub uformowanego kształtu.

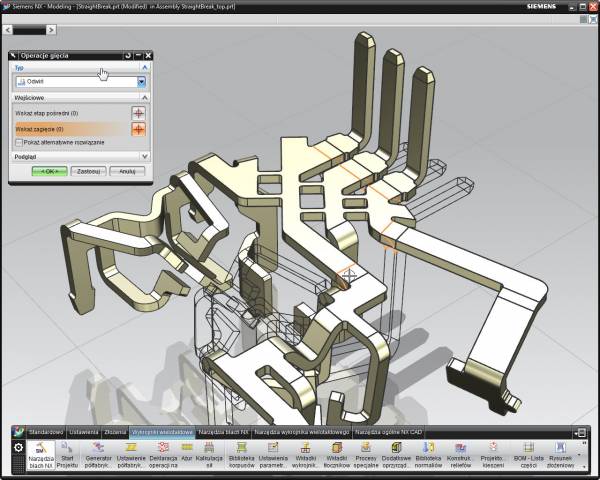

Rys.1. Polecenie Odwiń jest używana do rozwijania zagięć liniowych. Dla zawinięć NX dostarcza parametry sterujące promieniem i obszarem gięcia.

Części o prostych zagięciach są najłatwiejsze do przeprowadzenia przez proces rozformowania, gdyż ich podstawą są zwykle linie proste a i same w sobie nie stanowią skomplikowanej geometrii. Dzięki Synchronous Technology system może pracować zarówno z natywnymi, jak i z zaimportowanymi danymi, szybko identyfikując wszystkie zagięcia występujące w części.

Następnie użytkownik tworzy ażur, deklarując wymiary taśmy, określając ilość stacji, oraz wstawiając w określonym porządku kolejne fazy gięć, wycięć i tłoczeń. Każde z nich jest powiązane z fazą z poprzedniej stacji, więc wszelkie wprowadzanie zmian i modyfikacji jest bardzo szybko uwzględniane.

Bardziej złożone części wymagają manualnej interwencji, ale także i w tym przypadku do gry wchodzi siła narzędzi NX do przekształcania geometrii i symulacji procesu.

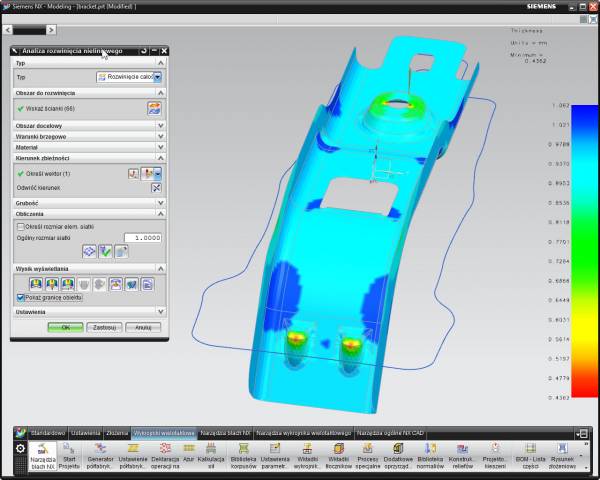

Podczas pracy nad rozwinięciem, lub nad kolejnymi fazami pośrednimi skomplikowanego, tłoczonego kształtu, użytkownik potrzebuje nie tylko możliwości analizy uzyskanego kształtu (na podstawie którego powstają narzędzia gnące i tłoczące), ale również chce mieć pewność, że na blachę nie będzie wywierany nadmierny nacisk lub, co gorsza, nie dojdzie do jej zerwania.

System posiada specjalistyczne narzędzia wspomagające analizę odkształcalności. Wykorzystują one techniki oparte na metodzie elementów skończonych do tworzenia dokładnych rozwinięć, nadających się do dalszej produkcji.

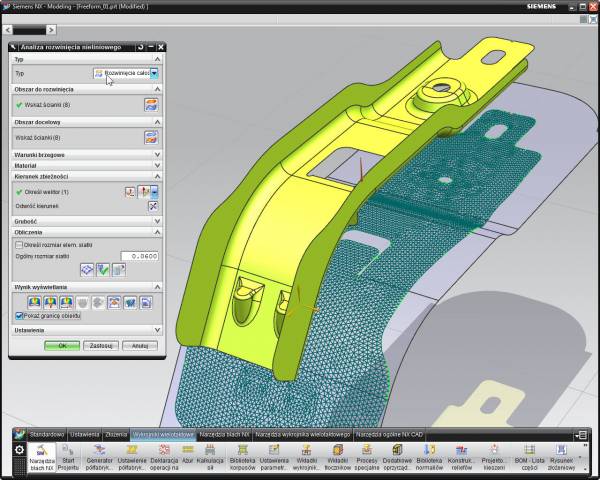

Rys. 2. Dla operacji wielofazowych można zdefiniować dokładne kształty pośrednie za pomocą zintegrowanych narzędzi CAE.

System tworzy siatkę elementów skończonych na powierzchni środkowej części (chociaż może być użyta również powierzchnia zewnętrzna lub wewnętrzna). Jest ona następnie adaptowana do powierzchni reprezentującej idealny kształt, na którym będzie odwzorowana wytwarzana część. Siatka ta pozwala na wykorzystanie uzyskanego kształtu po odkształceniach jako podstawy do symulacji.

Następnie system przeprowadza kolejne symulacje, przechodząc pomiędzy kolejnymi fazami odkształcenia. Wszystkie wykonane analizy mogą być udokumentowane za pomocą raportów HTML, celem rejestracji założeń i decyzji dot. sposobu kształtowania części, by umieścić je w kontekście całego projektu narzędzia.

Rys.3. Operacje kształtujące mogą być poddane analizie, która dostarcza również kształt rozwinięcia

W przypadku wielu części, zastosowanie tylko jednej techniki odkształcenia (gięcia proste lub formowanie kształtowe) nie będzie wystarczające. System pozwala wtedy użytkownikom na łączenie różnych technik. Może to być przypadek, w którym detal wymaga wykonania jednej, skompilowanej operacji formującej, oraz wykonania wielu prostych gięć w pozostałej jego części.

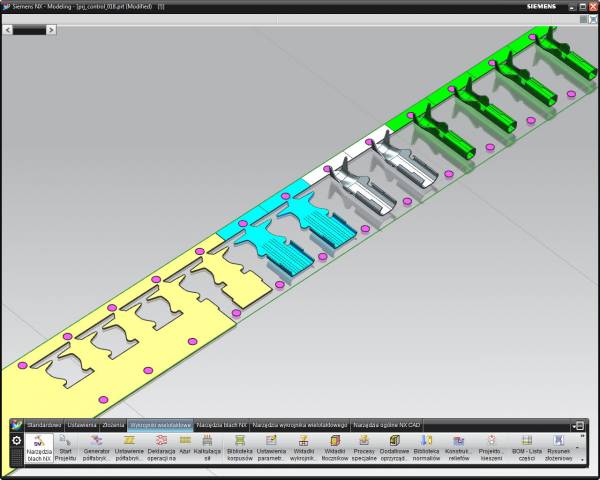

Gdy wszystkie fazy gięć zostaną określone, kolejnym krokiem jest przejście do tworzenia ażuru, który zobrazuje kształty gięć i przetłoczeń blachy, podczas jej przemieszczania się wewnątrz tłocznika.

Jest to łatwe i wymaga niewielkiego wkładu użytkownika, chyba że potrzebne jest wykorzystanie specjalnych cech, takich jak otwory kalibrujące położenie i prowadzenie blachy, czy naddatki, lub podcięcia technologiczne.

W obecnych czasach, charakteryzujących się silnymi naciskami ekonomicznymi, jedną z najbardziej krytycznych cech jest zdolność do maksymalizacji wykorzystania materiału (lub inaczej mówiąc, do minimalizacji strat materiałowych). System NX może wyświetlać bieżące zużycie materiału, oznaczając wykorzystane obszary blachy odpowiednimi kolorami.

Rys.4. Ażur może być zaprojektowany, a następnie poddany symulacji celem walidacji

Pozwala to użytkownikowi modyfikować różne wymiary na ażurze m. in. skok tłocznika, zmieniać fazy odkształcenia gięć i przetłoczeń, co pomaga maksymalizować liczbę uzyskanych części z jednego metra arkusza blachy, bez utraty jakości lub technologiczności wykonania.

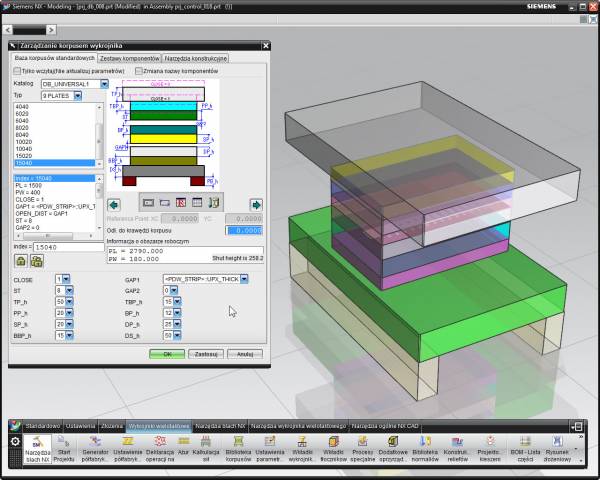

Projektowanie korpusu tłocznika

Następny etap to stworzenie korpusu tłocznika (tzw. skrzynki). Tak jak w przypadku większości aplikacji wspomagających projektowanie form lub tłoczników, NX Progressive Die Design korzysta z narzędzi opartych na katalogach.

Rys.5. NX zawiera rozbudowaną bibliotekę korpusów i komponentów, która może być konfigurowana tak, aby zawierała części firmowe standardowe

Pozwala to użytkownikom na bardzo szybkie wskazanie standardowych zestawów komponentów, pochodzących od preferowanych dostawców. Dla tych, którzy chcą samodzielnie zdefiniować narzędzie, dostępne są funkcje modelowania systemu NX, jednak prawdopodobnie bardziej efektywne jest zaadaptowanie już istniejących modeli, przy zachowaniu wbudowanej w nie inteligencji.

Zestawy bibliotek zawierają pełną gamę komponentów, łącznie z odpowiednimi cechami montażowymi, takimi jak otwory i zaczepy. Zadaniem do wykonania jest stworzenie takich cech geometrycznych, które dokładnie ukształtują część, nad którą pracujemy.

W tym miejscu ważną kwestią jest, żeby użytkownik pracował z inteligentnym modelem. Chociaż doświadczeni użytkownicy są w stanie dobrze przewidzieć, gdzie mogą wystąpić kolizje pomiędzy komponentami, nie mogą tego zrobić, dopóki nie zostanie zdefiniowana geometria wszystkich wkładek wycinających, zaginających i kształtujących, które dadzą konkretne wyobrażenie o tym, w jaki sposób te elementy pracują.

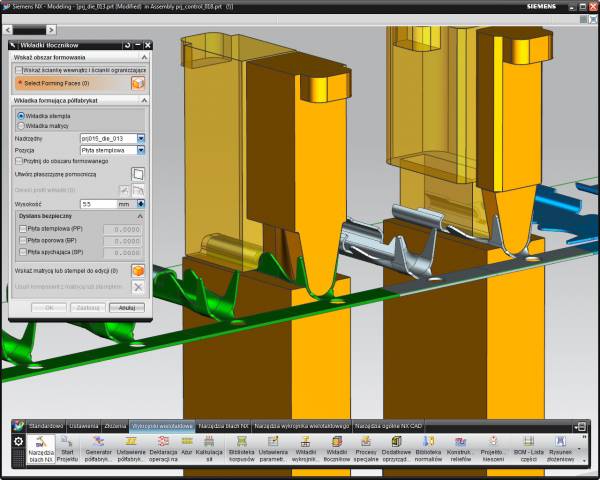

NX zawiera szablony operacji do tworzenia tego typu cech. Zawierają one funkcje wyodrębniania ścian modelu, reprezentujących powierzchnie wycinające, lub kształtujące, definiowania wyciągnięć tych ścian i tworzenia trzonu stempla, wstawiania dodatkowych komponentów (takich jak płyty krawędziowe, kołnierze itp.) oraz powiązanych z nimi wycięć, lub odciążeń gotowej wkładki.

Program dodaje nawet niewielki luz, aby zapewnić możliwość wyjęcia wkładek, gdy będzie to konieczne; łączy na pozór oddzielne wkładki w jedną płytę itp.

Rys.6. Automatyzacja projektu pomaga zdefiniować elementy formujące o dowolnym kształcie

Tam, gdzie to możliwe, program pozwala na ponowne wykorzystanie tych samych elementów dla wielu operacji. Na przykład, jeśli występują podobne otwory, lub inne cechy do wykonania, mogą one być skopiowane i ponownie użyte, tworząc powiązanie z oryginalnymi danymi. Bez względu na to, czy rozpoczyna się od danych natywnych, czy od geometrii importowanej, wszystko co się robi, jest asocjatywne. Znacznie łatwiejsze staje się wówczas wprowadzanie zmian i dostosowywanie projektu do wymagań klienta. A w kolejnych projektach wszelkie dane mogą zostać ponownie wykorzystane.

Wytwarzanie

Ponieważ oprogramowanie oparte jest na platformie NX, wbudowane narzędzia są w stanie wykorzystać dodatkowe możliwości dostępne w systemie. Doskonałym przykładem jest możliwość symulacji ruchu całego tłocznika.

Pomaga to w zapewnieniu, braku kolizji po montażu tłocznika pomiędzy jego częściami składowymi, oraz pracy narzędzia zgodnie z założeniami. Oczywiście, gdy projekt jest już ukończony i wszystkie szczegóły są dopracowane, przychodzi pora na rozpoczęcie przygotowań do produkcji.

W pierwszym kroku będzie to stworzenie ścieżek do obróbki płyt tłocznika, stempli i wkładek. NX posiada również pakiet CAM. W wielu przypadkach do ich prawidłowego i wydajnego wytworzenia może być wymagana złożona obróbka 5-osiowa. Poza kwestią obróbki warto również zwrócić uwagę na narzędzia wspomagające tworzenie dokumentacji tłocznika - nie tylko w kwestii wytwarzania, ale także w zakresie montażu, instalacji i obsługi.

Inteligencja i zmiany projektowe

Wszyscy jesteśmy przyzwyczajeni, że częścią naszej pracy jest wprowadzanie zmian projektowych - to życiowy fakt i stanowi on, jak nic innego, znaczną część codziennej pracy inżyniera.

Jakkolwiek, gdy przychodzi do projektowania tłoczników wielotaktowych, zmiany projektowe mogą być koszmarem - chyba że system został tak zaprojektowany, aby sprawnie sprostać tym zadaniom. W przypadku NX funkcjonalności te są wbudowane i mogą być wykorzystywane od samego początku projektu, czyli zapytania ofertowego.

Większość typowych projektów tłoczników jest wyceniana na podstawie zgrubnej oceny złożoności narzędzia, lecz w przypadku tych, którzy pracują w łańcuchu dostaw, jest to zwykle wyrównanie względem marginesów określonych na podstawie jednostkowych cen poszczególnych części. To może przyprawić o prawdziwy ból głowy.

Jeśli narzędzie zostanie wycenione zbyt nisko, na przykład w wyniku błędnego obliczenia liczby stacji i szybkości produkcji, wówczas jest szansa na to, że koszty jednostkowe będą również nieprawidłowe. Nawet w przypadku komponentów, które wyglądają na łatwe do wytworzenia, każdy doświadczony w tej branży potwierdzi, że proste błędy mogą być najbardziej kosztowne - a przy dzisiejszych naciskach ekonomicznych mogą one okazać się wręcz zbyt kosztowne.

Umożliwiając użytkownikom pracę z komponentem począwszy od geometrii części, poprzez jej rozwinięcie i ułożenie na taśmie w bardzo krótkim czasie, a następnie jeszcze umieszczenie jej w korpusie tłocznika, system daje prawdziwą szansę na oszacowanie procesu produkcji formy i komponentów w tym samym przedziale czasu, w którym wielu innych użytkowników może dokonać tylko rozwinięcia.

Mając znacznie jaśniejsze pojecie o złożoności zadania, można wykorzystać te informacje w procesie ofertowania, aby upewnić się, że konkurencyjność firmy jest oparta na mierzalnych faktach, a nie na zgadywaniu i przybliżeniach.

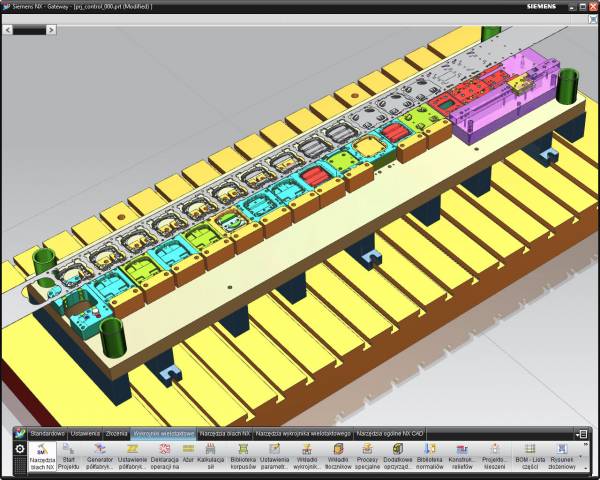

Przechodząc od etapu ofertowania, aż do przygotowania produkcji, narzędzia NX pozwalają na bardzo efektywne dostosowanie rozmieszczenia elementów tłocznika.

Ponieważ wszystko jest powiązane zarówno z oryginalną częścią jak i z układem taśmy, system pozwala użytkownikom przemieszczać poszczególne etapy oraz dostosowywać gięcia i przetłoczenia, nie tylko dla zapewnienia uzyskania wymaganego kształtu, ale także dla jak najbardziej wydajnego wykorzystania materiału, oraz zapewnienia, że tłocznik będzie poprawnie pracował przez wymagany okres czasu.

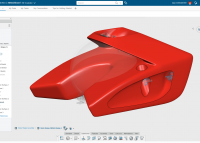

Rys.7. Przykład projektowania tłocznika wielotaktowego w programie NX

Podsumowanie

Projektowanie tłoczników wielotaktowych jest bardzo złożonym procesem, zarówno pod względem skomplikowania produktu (tłocznika), jak i w kwestii wytwarzania jego komponentów.

W sytuacji, gdy naciski ekonomiczne są tak silne jak nigdy, absolutnie konieczne jest posiadanie zdolności nie tylko do szybkiej wyceny, ale również do szybkiego dostarczenia produktu końcowego.

Minimalizacja ilości materiału odpadowego oraz zdolność do szybkiego wprowadzania zmian w projekcie tłocznika są sprawami kluczowymi. Ważna jest też świadomość, że pracuje się nad bardzo dochodowym projektem, który musi spełniać wymagania klienta. Oczywiście, wszystko to dotyczy również tych, którzy pracują nad projektami na potrzeby własnej firmy.

NX Progressive Die Design jest środowiskiem, które zawiera specjalistyczną wiedzę i automatyzację, wspierając przemysł, dla którego jest przeznaczone i dostarczając mu bogaty zestaw narzędzi umożliwiających pobranie geometrii części, jej rozwinięcie i ułożenie na taśmie, a następnie zaprojektowanie tłocznika i jego wykonanie w możliwie krótkim czasie.

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji