Inżynieria odwrotna z zastosowaniem pomiarów 3D

Na czym polega inżynieria odwrotna?

Inżynieria odwrotna to proces umożliwiający ponowne wyprodukowanie istniejącego produktu bez pomocy rysunków, dokumentacji czy modeli komputerowych.

Planując nowy produkt, projektant produktu rozpoczyna działania w zakresie projektowania produktu tworząc rysunek, który przedstawia konstrukcję obiektu, a następnie obiekt zostaje wyprodukowany na podstawie rysunku projektowego.

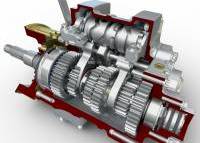

W inżynierii odwrotnej czynności te są wykonywane w odwrotnej kolejności. Najpierw inżynier identyfikuje komponenty systemu oraz relacje między nimi. Obiekt zostaje rozłożony w celu poznania jego struktury, funkcji i działania. Uchwycenie wymiarów fizycznych, właściwości obiektu oraz właściwości materiałów umożliwiają stworzenie duplikatu obiektu. Następnie zostaje opracowany rysunek CAD lub inny rysunek techniczny obiektu. Na podstawie tego rysunku powstaje kopia oryginalnego obiektu.

Dlaczego inżynieria odwrotna jest potrzebna?

Typowy scenariusz wymagający zastosowania inżynierii odwrotnej jest następujący: pewna firma posiada maszynę, której część uległa awarii i musi zostać wymieniona. Niestety producent wycofał maszynę z produkcji i nie oferuje już do niej części zamiennych. Właściciel maszyny może w tej sytuacji zastosować inżynierię odwrotną w odniesieniu do niesprawnej części i wyprodukować ją, tym samym zapobiegając wyłączeniu maszyny z eksploatacji.

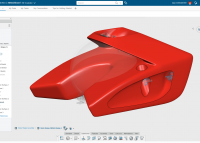

Inżynieria odwrotna może również skrócić czas projektowania produktu. Produkt może zostać szybko zarejestrowany w cyfrowym formacie 3D, a następnie te dane zostają wyeksportowane w celu szybkiego utworzenia prototypu, produkcji narzędzi lub produkcji tej części.

Inżyniera odwrotna może znajdować zastosowanie również w wielu innych sytuacjach, na przykład:

- Zmiana oryginalnej konstrukcji części, której dokumentacja jest niewystarczająca lub niedostępna.

- Zmiana konstrukcji części w celu wyeliminowania niekorzystnej właściwości lub wprowadzenia poprawek.

- Analiza produktów konkurencji.

- Ułatwienie wprowadzenia nowych modyfikacji w sytuacjach, gdy jest to niemożliwe przy użyciu oryginalnych modeli CAD.

- Aktualizacja przestarzałych produktów przez zaimplementowanie aktualnych technologii.

- Aktualizacja lub opracowanie dokumentacji powykonawczej.

- Dostarczenie części (przy krótkim przestoju), której dostępność jest kluczowa dla danego systemu, lub która jest produkowana w dużych partiach lub stanowi inwestycję o dużej wartości.

- Wykonanie analizy precyzyjnych części lub zmierzenie obliczeniowej mechaniki płynów dla części, w przypadku których nie ma dostępnych informacji projektowych.

Jak mierzy się obiekty przeznaczone do inżynierii odwrotnej?

Podstawą do wykonania inżynierii odwrotnej obiektu jest znajomość jego fizycznych wymiarów. Jeśli wymiary nie są ekstremalnie precyzyjne, produkt poddany inżynierii odwrotnej nie będzie dokładną reprodukcją oryginału i może nie działać.

Części można zmierzyć przez staranne pomiary ręczne przy użyciu sprawdzianów szczękowych, mikrometrów i innych podobnych przyrządów. W nowoczesnej inżynierii odwrotnej, geometrię obiektu mierzy się szybciej i dokładniej, niż przy użyciu tradycyjnych przyrządów ręcznych, dzięki zastosowaniu współrzędnościowych urządzeń pomiarowych (CMM).

Typowe urządzenie CMM mierzy trzy ortogonalne osie X, Y i Z w układzie współrzędnych 3D. Każda oś ma skalę, która wskazuje pozycję punktu na tej osi.

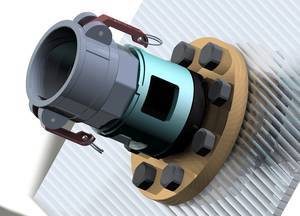

Do rejestracji punktów urządzenia CMM wykorzystują sondy dotykowe, które dotykają powierzchni mierzonej części w zmierzonym punkcie. Pomiary są wykonywane punkt po punkcie, aż urządzenie CMM zbierze wystarczającą ilość danych dla oprogramowania do określenia długości, średnic, kątów i innych elementów geometrycznych. Urządzenie odczytuje dane z sondy, uwzględniając wytyczne operatora lub oprogramowania. Następnie współrzędne XYZ każdego punktu zostają wykorzystane do określenia rozmiaru i pozycji obiektu. Urządzenie CMM może mierzyć wymiary przez kontakt z obiektem lub za pośrednictwem skanera laserowego. Zarejestrowana przez skaner chmura punktów zostaje przekonwertowana na powierzchnie. Następnie dane pomiarów zostają wyeksportowane do pakietu CAD do celów dopracowania, analizy i wygenerowania ścieżek narzędzi skrawających dla CAM.

Przenośne współrzędnościowe urządzenia pomiarowe

Ramiona do pomiarów 3D są przenośnymi współrzędnościowymi urządzeniami pomiarowymi, które działają podobnie jak ich tradycyjne odpowiedniki, określając i rejestrując lokalizację sondy w przestrzeni 3D i udostępniając wyniki przez oprogramowanie. Jedną z głównych zalet przenośnego urządzenia CMM w stosunku do narzędzi tradycyjnych lub stacjonarnych jest jego mobilność. Przenośne urządzenia CMM są znacznie mniejsze i lżejsze, dzięki czemu można je przenosić do miejsca w którym znajduje się część wymagająca inspekcji. Eliminuje to konieczność przenoszenia części do urządzenia CMM i minimalizuje przestoje maszyny oraz zatory na etapie kontroli jakości. Ponadto przenośne urządzenia CMM nie wymagają utrzymywania kontrolowanych warunków temperaturowych, koniecznych w przypadku tradycyjnych urządzeń CMM. Przenośne urządzenia CMM są więc łatwiejsze w użyciu i znacznie tańsze, niż tradycyjne systemy.

Do ramienia pomiarowego można podłączyć skaner z głowicą laserową, wykonujący pomiary bezdotykowe. Skaner laserowy może szybko rejestrować dane i tworzyć z nich chmury zawierające miliony punktów danych, z których można utworzyć plik CAD. Do korzyści wynikających z podłączenia do ramienia pomiarowego laserowej głowicy skanującej należy nie tylko szybkie rejestrowanie dużych ilości danych, lecz także łatwość użytkowania i niższe ryzyko uszkodzenia mierzonej części.

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji