Zrozumieć pomiary trakerem

Jakość pomiarów wykonywanych trakerem zależy od precyzji głowicy pomiarowej. W niniejszym opracowaniu zostaną omówione dostępne rodzaje głowic pomiarowych do trakerów, a także ich przeznaczenie, najważniejsze właściwości oraz wpływ na wyniki pomiarów. Na początku przedstawiony zostanie sposób pomiaru odległości przez traker (przy użyciu interferometru i układu do pomiaru odległości bezwzględnej) oraz wpływ cech głowicy na te pomiary. Omówione zostaną trzy rodzaje głowic (wraz z ich konstrukcją), czyli retroreflektory mocowane sferycznie (SMR), głowice typu „kocie oko” i głowice do sprawdzania powtarzalności, z największym naciskiem na głowice SMR typu otwartego.

Producenci głowic SMR bardzo często akcentują w swoich danych technicznych wyśrodkowanie optyki. Niektórzy użytkownicy mogą nie wiedzieć, jak ważne z punktu widzenia jakości pomiarów są inne parametry głowicy, takie jak właściwości kuli, błąd kąta dwuściennego, maksymalna różnica kątów dwuściennych, zniekształcenie czoła fali i polaryzacja. W dalszej części opracowania przedstawimy rzeczywisty przykład ilustrujący wpływ, jaki konstrukcja głowicy SMR odpornej na stłuczenie może mieć na jej działanie w różnych temperaturach. Na koniec wyjaśnimy, jak ustalić, czy głowica SMR wciąż mieści się w granicach tolerancji, oraz podamy sprawdzone praktyki dotyczące głowic – czyli jak uzyskać optymalną dokładność przy użyciu posiadanego systemu pomiarowego.

Retroreflektor mocowany sferycznie

Współpracę często definiuje się jako „proces wspólnego działania lub wykonywania pracy, który może być realizowany w sposób zamierzony, jak i nie zamierzony”i. To właśnie koncepcja „współpracującej głowicy pomiarowej” odróżnia trakery od bezkontaktowych laserowych systemów pomiarowych. Traker wraz z głowicą stanowią układ, od którego jako całości zależy efektywność śledzenia oraz co ważniejsze dokładność pomiaru. W niniejszym opracowaniu skupimy się na zamierzonym i niezamierzonym wpływie głowic pomiarowych na działanie trakera.

Sposób dokonywania pomiarów przez traker

Rozważając ogólną jakość pracy trakera, należy uwzględnić kluczowe elementy pomiaru dokonywanego za pomocą trakera. Trakery określają odległość od głowicy pomiarowej i kąt względem niej w celu obliczenia współrzędnej w przestrzeni trójwymiarowej. Te dwie składowe noszą nazwę odpowiednio pomiaru radialnego i poprzecznego.

Odległość radialną od głowicy można mierzyć za pomocą dwóch różnych technik: starsza to interferometr, a najnowsza to układ do pomiaru odległości bezwzględnej (ADM). W układach interferometrycznych źródło czerwonego światła laserowego jest rozdzielane na składowe referencyjną i pomiarową – wiązka referencyjna jest zatrzymywana wewnątrz trakera, natomiast wiązka pomiarowa wysłana z trakera odbija się od głowicy pomiarowej i powraca do trakera. Po powrocie do trakera wiązka pomiarowa jest łączona z wiązką referencyjną i w ten sposób powstaje wzór interferencji światła. To właśnie wzór interferencji umożliwia pomiar radialny. Wiązka powrotna powinna być mocna i wolna od ewentualnych zniekształceń mogących powstać na drodze do i od głowicy pomiarowej, tak aby zapewnić dokładny i wyraźny wzór interferencyjny. Takie same wymagania w stosunku do głowicy pomiarowej ma układ ADM: wiązka powrotna powinna charakteryzować się brakiem zniekształceń, dużym natężeniem oraz brakiem ech i fałszywych odbić, tak aby wiele faz wiązki podczerwieni można było przekształcić na odległość radialną.

Pomiarów poprzecznych dokonuje się przy użyciu przetworników położenia kątowego i detektora PSD, który przechwytuje światło lasera zwrócone przez retroreflektor. Wiązka lasera opuszcza traker, dociera do retroreflektora, a następnie tą samą ścieżką powraca do trakera.

Geometrię wszystkich głowic przeznaczonych do trakerów projektuje się tak, aby powrotna wiązka lasera była równoległa do wiązki padającej, ale przesunięta względem niej. Energia odbitego światła zarejestrowanego przez detektor PSD informuje traker o przesunięciu względem położenia znamionowego. Wartość przesunięcia wykorzystywana jest do dwóch celów: kierowania wiązki lasera na środek retroreflektora oraz korygowania odczytów przetworników położenia kątowego o prędkość głowicy SMR. Konstrukcja detektora PSD wymaga, aby wiązka miała zaokrąglony, gaussowski kształt, tak aby środek energii odpowiadał środkowi głowicy pomiarowej. Jeśli głowica zniekształci wiązkę, może to wprowadzić detektor PSD w błąd i uniemożliwić przekazanie dokładnej wartości przesunięcia do systemu pomiarowego.

Głowica pomiarowa trakera ma proste zadanie: odbijać wiązki lasera dokładnie w takiej postaci, w jakiej są wysyłane przez traker. W tym celu głowica musi być zaprojektowana i wyprodukowana z uwzględnieniem niewiarygodnych tolerancji, a jednocześnie nadawać się do wykorzystania w rzeczywistych warunkach produkcyjnych, charakteryzujących się zmienną temperaturą i czystością. Ponadto retroreflektor powinien być odporny na różne zdarzenia występujące podczas użytkowania – nawet na ewentualny upadek na betonową podłogę.

Głowice pomiarowe do trakerów

Głowice pomiarowe do trakerów to skomplikowane konstrukcje mechaniczne będące połączeniem precyzyjnej optyki, metali szlachetnych, wysokiej klasy klejów i niemal doskonałej geometrii. Ich głównym zadaniem jest odbicie wiązki lasera z zachowaniem jak największego natężenia, a jednocześnie bez zniekształceń powstających podczas odbijania/załamywania się wiązki na poszczególnych powierzchniach głowicy.

W praktyce zachowanie niezbędnych tolerancji i procesów zapewniających jednakowy poziom wykonania tych urządzeń optomechanicznych może okazać się trudne. Bardzo istotna jest ocena każdej głowicy przy użyciu skomplikowanych przyrządów, która umożliwi weryfikację jej jednostkowych parametrów. Ważne jest również, aby operator trakera posiadał wiedzę w zakresie poszczególnych parametrów głowicy i wiedział, w jaki sposób ewentualne odchylenia mogą przyczynić się do słabej pracy trakera lub błędów pomiarowych. W dalszej części opracowania zostaną omówione konstrukcja i typowe problemy związane z trzema najczęściej występującymi rodzajami głowic do trakerów: głowicami typu „kocie oko”, głowicami do sprawdzania powtarzalności i retroreflektorami mocowanymi sferycznie (SMR). Szczególną uwagę poświęcimy głowicom SMR, ponieważ stanowią one standardowe głowice stosowane w większości trakerów.

Głowice typu „kocie oko”

Głowice typu „kocie oko” to reflektory kuliste przeznaczone do zastosowań charakteryzujących się szerokim kątem akceptacji. Ten najrzadziej spotykany i najdroższy ze wszystkich rodzajów głowic do trakerów składa się zazwyczaj z dwóch półkul z litego szkła. Półkula przednia jest mniejsza i załamuje wiązkę lasera w kierunku środka kuli. Wiązka przechodzi do większej półkuli tylnej, w której jest redukowana do rozmiaru maleńkiej plamki na tylnej powierzchni kuli. Odbija się od tej powierzchni i biegnie z powrotem przez obie półkule, wychodząc z głowicy w postaci skolimowanej wiązki światła, która powraca do trakera. Kulisty kształt tego rodzaju głowicy zapewnia kąt akceptacji sięgający 120 stopni, czyli dwukrotnie większy niż w standardowej głowicy SMR. Istotnym czynnikiem przy wyborze głowicy typu „kocie oko” są długości fal laserów emitowanych przez traker. Podobnie jak pryzmat rozdziela światło białe na kolory tęczy, „kocie oko” rozdziela wiązkę odbitą według długości fali. Właściwości optyczne tego rodzaju głowic powodują, że ogniskowa zmienia się wraz z długością fali, skutkiem czego długości fal układu ADM i interferometru muszą być wystarczająco zbliżone do siebie, aby obie fale zostały odbite z powrotem do trakera. W przypadku niektórych trakerów długość fali układu ADM na tyle różni się od długości fali interferometru, że fala jest załamywana wzdłuż innej ścieżki, a następnie odbijana poza pole widzenia trakera, skutkiem czego układ ADM nie może określić odległości. W projektowaniu i produkcji głowic typu „kocie oko” należy uwzględnić kilka istotnych aspektów. W przypadku niewłaściwego wykonania głowicy lub niezachowania tolerancji projektowych głowica może przy skrajnych kątach powodować błąd pomiaru. Do powstawania błędów najbardziej przyczynia się obcinanie wiązki lasera na krawędzi „kociego oka”. Inne błędy mogą wynikać ze zmienności o charakterze produkcyjnym, wskutek której dwie półkule nie są właściwie wyśrodkowane, a wiązka powrotna nie jest zaokrąglona, lecz podłużna. Inne aberracje wiązki mogą wynikać z niejednorodnej warstwy spajającej lub niekulistych miejsc na powierzchni szkła. Zazwyczaj głowice typu „kocie oko” są bardzo dobrze wykonane, a operator musi tylko dbać o to, aby nie spowodować obcięcia wiązki przy próbie zwiększenia kąta akceptacji głowicy. Czasami przy niewielkim obcięciu wiązki traker wciąż jest w stanie śledzić położenie „kociego oka” i dlatego w przypadku korzystania z tego rodzaju głowicy należy zachować ostrożność.

Głowica typu „kocie oko”

Głowice do sprawdzania powtarzalności

W głowicach do sprawdzania powtarzalności i retroreflektorach mocowanych sferycznie (SMR) wiązka laserowa jest odbijana w kierunku trakera przy użyciu elementu o takim samym kształcie. Kształt ten, nazywany „rogiem” lub bardziej opisowo „narożnikiem sześcianu”, tworzą trzy wzajemnie prostopadłe powierzchnie. Wiązka lasera odbija się od każdej z tych trzech powierzchni, a następnie powraca przesunięta i równoległa w stosunku do wiązki padającej. Z wyglądu powierzchnie te przypominają ścięty narożnik sześcianu, który może być wykonany z litego szkła lub mieć postać otwartą. W przypadku retroreflektorów typu otwartego „narożnikiem sześcianu” jest przestrzeń ograniczona przez trzy powierzchnie lustrzane. Właściwości retroreflektora rogowego zostaną omówione szczegółowo w części poświęconej głowicom SMR. Główna różnica między głowicami do sprawdzania powtarzalności a głowicami SMR polega na tym, że te drugie posiadają retroreflektor zamocowany dokładnie w środku kuli, natomiast głowice do sprawdzania powtarzalności nie są wyśrodkowane z określoną precyzją. Głowic do sprawdzania powtarzalności najczęściej używa się w bardzo dużych ilościach do badania zmian lub przesunięcia określonych obiektów na skutek eksploatacji lub upływu czasu. Tego rodzaju badania, tzw. oględziny, służą do analizowania wpływu temperatury, odkształceń mechanicznych pod obciążeniem, zmian wymiarów na skutek wielokrotnego wykorzystania i do wielu innych celów. W takich przypadkach wymagane jest tylko ustalenie względnej zmiany współrzędnej XYZ – chodzi o uzyskanie powtarzalnej wartości w położeniu statycznym, a nie bezwzględnej wartości współrzędnej XYZ.

Kilku producentów oferuje różne rodzaje tych głowic w różnych cenach i do różnych zastosowań. Produkcja tych głowic jest tańsza ze względu na mniejsze wymogi dotyczące precyzji zamocowania retroreflektora. Jednak wiązka laserowa odbita przez narożnik sześcianu musi charakteryzować się tą samą jakością i tym samym natężeniem jak w przypadku innych głowic z retroreflektorami. Zarówno obudowy, jak i narożniki używane w głowicach do sprawdzania powtarzalności mogą różnić się w zależności od producenta. Obudowa może mieć kształt kuli lub walca z zaokrągloną końcówką. Zaokrąglona końcówka nie jest elementem precyzyjnym tak jak w głowicy SMR, lecz ma umożliwić łatwe ustawianie głowicy pod różnymi kątami – zazwyczaj przy użyciu kleju montażowego do zastosowań tymczasowych lub tworzywa epoksydowego w przypadku długotrwałych zastosowań. Nowszym rozwiązaniem jest montaż przy użyciu regulowanego zacisku metalowego i retroreflektor z osłoną szklaną, którego można używać w trudnych warunkach na zewnątrz budynków, gdzie problemem mogą być warunki atmosferyczne i wibracje. Dostępne są retroreflektory wykonane z litego szkła lub typu otwartego – różnice zostaną omówione w dalszej części. Nowoczesne głowice do sprawdzania powtarzalności muszą łączyć dużą precyzję elementów optycznych z niską ceną, ponieważ w wielu ważnych zastosowaniach potrzebne są setki tego rodzaju głowic.

Głowice do sprawdzania powtarzalności

Retroreflektory mocowane sferycznie

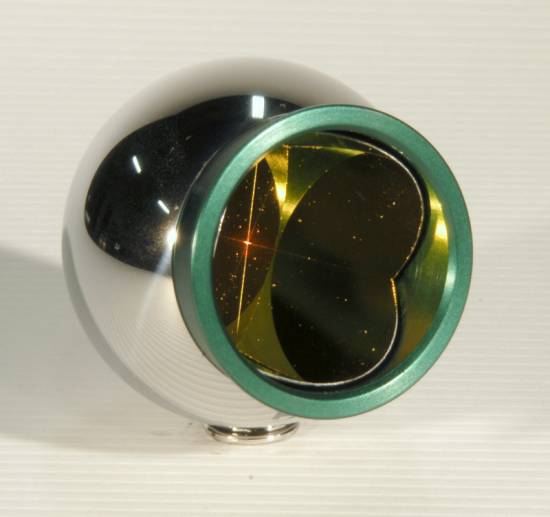

Retroreflektory mocowane sferycznie (SMR) to podstawowy rodzaj głowic stosowany w pomiarach przy użyciu trakerów – większość użytkowników nigdy nie korzysta z głowic innego rodzaju. W odróżnieniu od głowic do sprawdzania powtarzalności kulista obudowa jest tutaj równie istotna jak znajdujący się w niej zespół optyczny. W zastosowaniach wymagających największej precyzji liczy się każdy mikron, a więc każdy element głowicy SMR ma krytyczne znaczenie. W najdokładniejszych modelach głowic SMR wymagane są kule o najwyższej precyzji i jakości, optyka o niemal doskonałej geometrii i klarowności oraz procesy montażu o tolerancji rzędu mikronów. Te supernowoczesne urządzenia optomechaniczne są poddawane weryfikacji przy użyciu zaawansowanych przyrządów w pomieszczeniach o regulowanej temperaturze – w ten sposób potwierdza się spełnienie wszystkich kryteriów projektowych. W połączeniu z nowoczesnymi trakerami zapewniają one niewiarygodną dokładność i zasięg roboczy, dzięki którym można realizować imponujące przedsięwzięcia inżynieryjne. Wziąwszy pod uwagę znaczenie głowic SMR oraz ich wpływ na dokładność trakerów, aż trudno uwierzyć, że większość producentów w danych technicznych ogranicza się do podania precyzji wyśrodkowania optyki wewnątrz kuli, podczas gdy na ostateczną jakość wpływa tak wiele innych parametrów. Najlepszy traker na świecie jest tylko tak dokładny jak używana z nim głowica SMR. Istnieją trzy podstawowe konfiguracje tych głowic: retroreflektor z litego szkła, retroreflektor typu otwartego oraz wersja retroreflektora otwartego z osłoną szklaną. W kolejnych częściach opracowania omówimy budowę i właściwości elementów stosowanych w poszczególnych rodzajach głowic SMR.

Głowica SMR z płytkami szklanymi

Właściwości kuli

Podstawą całości jest kula wykonana z litej stali nierdzewnej. Głowice SMR muszą być dokładne i trwałe – stalowa kula stanowi powierzchnię styku podczas pomiarów oraz chroni optykę przed uszkodzeniem w trakcie użytkowania. Stosuje się różne stopy stali nierdzewnej w celu zrównoważenia właściwości magnetycznych i odporności na korozję. Kule stalowe dzieli się na klasy odpowiadające ich wymiarom. Typową klasą kul stosowanych w głowicach SMR jest klasa 25. Liczba 25 oznacza kulistość wyrażoną w milionowych częściach cala (0,000025 cala). Z oznaczenia klasy wynikają również inne właściwości kuli. Klasa 25 określa tolerancję chropowatości powierzchni nie większą niż 0,000002 cala oraz tolerancję średnicy wynoszącą +/- 0,0001 cala.

Retroreflektory rogowe

Sercem głowicy SMR jest retroreflektor rogowy, czyli retroreflektor w kształcie narożnika sześcianu. W głowicach SMR wykorzystuje się cztery rodzaje retroreflektorów: z litego szkła, z płytek szklanych, jednoelementowe i zintegrowane z kulą. Każdy z nich ma swoje plusy i minusy w zależności od wymogów dotyczących zastosowań, kosztu i parametrów użytkowych. Retroreflektory z litego szkła są stosunkowo łatwe w produkcji i dlatego głowice SMR wykorzystujące tę konstrukcję należą do najtańszych. Gdy światło przechodzi przez szkło, powstają błędy spowodowane jego zagięciem, dlatego niektórzy producenci oferują wydłużone kołnierze, które zmniejszają kąt akceptacji w celu wyeliminowania tych błędów. Ponadto w celu zminimalizowania błędów szklany narożnik powinien być możliwie najmniejszy. Innymi słowy narożniki szklane powinny być używane tylko w niewielkich głowicach SMR. Układy ADM w niektórych trakerach są wrażliwe na odbicia wiązki lasera wewnątrz narożnika, gdy wiązka jest prawie prostopadła do powierzchni czołowej. Tak więc w sytuacji, gdy wiązka pada prawie prostopadle, a więc gdy w retroreflektorach szklanych błędy kątowe są minimalne, ryzyko wystąpienia błędu układu ADM jest niestety największe. Chcąc ograniczyć możliwe błędy układu ADM, można stosować specjalne powłoki na czołowej powierzchni narożnika. Aby powłoki były skuteczne, należy je dobrać do długości fali lasera. Chcąc zastosować retroreflektor z litego szkła niepochodzący od producenta trakera, należy zachować ostrożność, ponieważ w różnych trakerach stosowane są bardzo różne długości fali układu ADM i nie wszystkie trakery współpracują z tego rodzaju głowicą. Oprócz korzyści cenowych głowice SMR z retroreflektorem z litego szkła są bardziej odporne na stłuczenie niż tradycyjne głowice z płytkami szklanymi, dzięki czemu stanowią niedrogą i trwałą alternatywę pod warunkiem, że są zgodne z trakerem. Głowice SMR z retroreflektorem z litego szkła są objęte ochroną patentową, zatem nie oferuje ich wielu producentów.

Powierzchnie odblaskowe

Retroreflektory typu otwartego to najczęściej stosowany typ retroreflektorów ze względu na niewątpliwy atut, jakim jest brak błędów wynikających z przejścia wiązki lasera przez szkło. W retroreflektorach stosowane są powierzchnie odblaskowe dwóch rodzajów: srebrna z powłoką ochronną i złota. Tradycyjne retroreflektory SMR z płytek szklanych posiadają lustra ze srebrną powierzchnią odblaskową, która pokryta jest powłoką ochronną zapobiegającą utlenianiu się srebra. Dzięki powłoce ochronnej powstaje co prawda trwała powierzchnia ograniczająca powstawanie zarysowań podczas czyszczenia, jednak światło lasera musi przejść przez tę powłokę, co w przypadku jej niewłaściwej grubości lub niewystarczającej jednorodności może negatywnie wpłynąć na parametry wiązki. Kolejnym minusem jest fakt, że nawet bardzo niewielkie nakłucie lub mikrorysa w powłoce ochronnej może mieć katastrofalne skutki dla całej powierzchni odblaskowej, ponieważ przez powstały otwór może wniknąć wilgoć, powodując utlenianie pod powierzchnią ochronną.

Najczęściej stosowane powierzchnie odblaskowe to powłoki ze złota, które w przeciwieństwie do srebra nie są tak narażone na utlenianie. Ponadto w przypadku niektórych długości fal układu ADM złoty kolor jest bardziej odblaskowy i umożliwia uzyskanie większego zasięgu roboczego. Powierzchnie ze złota są bardziej narażone na powstawanie zarysowań podczas czyszczenia, ale z kompleksowych testów wynika, że tego rodzaju mikrorysy nie wpływają na jakość pracy głowicy SMR.

Zjawisko utleniania powierzchni srebrnej

Konfiguracje głowic SMR

Kiedyś w głowicach SMR najczęściej stosowane były płytki szklane. Popularność tej konstrukcji wynikała ze stosunku precyzji do ceny. Retroreflektory tego rodzaju – złożone z trzech połączonych płaskich płytek szklanych – są oferowane przez wielu producentów. Przed połączeniem w kształt narożnika płytki szklane są zabezpieczane warstwą srebra z powłoką ochronną. Płytki są często dopasowywane tak, aby ograniczyć zjawisko polaryzacji i zmienność współczynnika odbicia. Trzy płytki szklane łączy się w zespół, który jest następnie umieszczany w środku kuli. Przy odpowiednio starannej produkcji głowice SMR z płytkami szklanymi oferują najwyższe parametry użytkowe. Ich główną słabością są same płytki. W razie upadku na podłogę lub niezachowania należytej ostrożności przez operatora łatwo się tłuką i przez niektórych użytkowników uważane są za zwykłe materiały eksploatacyjne. Ponadto w zastosowaniach o krytycznym znaczeniu, np. w pracowniach kalibracyjnych, tego rodzaju głowice wymagają starannego monitorowania pod kątem zmian geometrii, a także częstszej recertyfikacji niż głowice o innej konstrukcji. Podczas normalnych, codziennych czynności eksploatacyjnych może dojść do odklejenia się całego zespołu optycznego lub wysunięcia się jednej z płytek z położenia znamionowego. To z kolei może spowodować zniekształcenie wiązki i doprowadzić do błędów pomiarowych. Dzięki wykorzystaniu wielu głowic SMR z płytkami szklanymi w pracowni kalibracyjnej upoważnionej do wykonywania testów trakerów zgodnie ze standardem B89.4.19 zmiany te zostały dobrze udokumentowane. Doprowadziło to do opracowania nowego rodzaju głowic, charakteryzujących się dużą dokładnością wyśrodkowania i większą stabilnością geometryczną w czasie.

Nowszą konfigurację stanowią głowice SMR odporne na stłuczenie, które zyskują na popularności ze względu na wytrzymałą konstrukcję i stabilne parametry jakościowe. Głównymi czynnikami ograniczającymi ich szersze zastosowanie są mniejsza dokładność wyśrodkowania i wyższe koszty. Istnieją dwa rodzaje głowic odpornych na stłuczenie. Pierwszy to głowica SMR ze zintegrowaną optyką. Jest to kula z litej stali nierdzewnej, w której retroreflektor stanowi integralną część uzyskaną w wyniku obróbki skrawaniem. Uzyskanie trzech wzajemnie prostopadłych powierzchni w kuli wykonanej z tak twardego materiału wymaga pracochłonnych i drogich procesów, które przekładają się na wyższe koszty. Powierzchnie odblaskowe są przenoszone do kuli przy użyciu procesu zwanego replikacją. Na początku specjalny wzornik powleka się złotem, które pełni rolę powierzchni optycznej i środka antyadhezyjnego, a następnie nanosi się cienką warstwę tworzywa epoksydowego. Metal poddany obróbce skrawaniem, zwany podłożem, dociska się do wzornika i pozostawia do utwardzenia. Warstwa kleju niweluje ewentualną nierównomierność powierzchni podłoża, dzięki czemu po wyjęciu z narzędzia powstaje wierna kopia wzornika. Tego rodzaju konstrukcja charakteryzuje się co prawda największą odpornością na stłuczenie i stabilnością, jednak obróbka skrawaniem hartowanej stali ogranicza jej dokładność. W odróżnieniu od płytek szklanych o sztywnych i płaskich powierzchniach elementy optyczne powstałe w wyniku replikacji są miękkie i podatne na uszkodzenia w przypadku zbyt energicznego czyszczenia.

Ponieważ głowica SMR ze zintegrowaną optyką jest wykonana niemal w całości ze stali i posiada tylko cienką warstwę tworzywa epoksydowego, wykazuje ona największą stabilność przy skrajnych zmianach temperatury. W pierwszych wersjach tego rodzaju głowicy występowały problemy spowodowane odłamywaniem się kołnierza, ponieważ stosowano kołnierze klejone, a nie gwintowane. Obecnie problem ten wydaje się rozwiązany, a producent od kilku lat nie odnotował żadnych usterek.

Głowica SMR odporna na stłuczenie z pojedynczym elementem optycznym

Drugi, najnowszy rodzaj głowicy SMR odpornej na stłuczenie posiada pojedynczy zreplikowany element optyczny zamocowany w kuli z hartowanej stali nierdzewnej. Element optyczny powstaje w procesie replikacji podobnym jak w przypadku głowicy ze zintegrowaną optyką, ale przy zastosowaniu innego podłoża. Zamiast trudnej i kosztownej w obróbce stali hartowanej używane jest aluminium. Pojedynczy element optyczny powstaje z aluminiowego walca, w którym w wyniku obróbki skrawaniem uzyskuje się trzy wzajemnie prostopadłe powierzchnie, a następnie przez zastosowanie replikacji nanosi się złote powłoki odblaskowe. Ponieważ tego rodzaju optyka jest łatwiejsza w produkcji, plasuje się w środkowej części skali kosztów, a przy tym zachowuje odporność na stłuczenie odpowiadającą głowicom SMR ze zintegrowaną optyką. Proces montażu jest podobny jak w głowicy SMR z płytkami szklanymi, ponieważ retroreflektor jest umieszczany w środku kuli i mocowany wysokiej klasy klejem. Konstrukcja ta umożliwia bardzo precyzyjne wyśrodkowanie, dzięki czemu powstaje głowica SMR o dużej dokładności i odporności na stłuczenie. Miarodajne testy tej nowej wersji dowiodły, że wyśrodkowanie elementu optycznego i kąty powierzchni odblaskowych nie zmieniają się nawet po wielu upadkach. Odpowiednio zaprojektowany retroreflektor albo nie zmieni swojego położenia, albo całkowicie się odklei i wypadnie z kulistej osłony. Jest to preferowane zachowanie, ponieważ użytkownik ma wówczas pewność co do właściwego działania głowicy, o ile nie wystąpi jej całkowita awaria.

Kolejną opatentowaną wersją jest głowica SMR typu otwartego ze szklaną osłoną. Osłona ta zapewnia najwyższy stopień ochrony w miejscach o dużym stopniu zabrudzenia, ponieważ można ją czyścić bez ryzyka uszkodzenia delikatnych powierzchni optycznych retroreflektora. Tak jak w opisywanym wcześniej przypadku przejście wiązki lasera przez szklaną osłonę powoduje jej zagięcie lub załamanie. Możliwy błąd spowodowany tym zjawiskiem wyeliminowano niemal całkowicie, zmieniając położenia wyśrodkowania retroreflektora. Oprogramowanie sprzętowe trakera stosuje do uzyskanej odległości radialnej odpowiedni współczynnik kompensacji, całkowicie niwelując wpływ grubości osłony na wynik pomiaru. Osłonę powleka się cienkimi warstwami dielektrycznymi, aby ograniczyć niepożądany współczynnik odbicia światła układu ADM. Najnowszym osiągnięciem jest retroreflektor z osłoną szklaną odporny na stłuczenie. Charakteryzuje się on dokładnością, zabezpieczeniem przed czynnikami zewnętrznymi i odpornością na stłuczenie. W przypadku upuszczenia głowicy wystarczy wymienić osłonę i można kontynuować pracę.

Właściwości głowic SMR i niepewność pomiarów

Znajomość konstrukcji głowic SMR jest niezbędna do zrozumienia, w jaki sposób poszczególne właściwości głowicy mogą wpłynąć na zdolność śledzenia retroreflektora przez traker oraz możliwość wykorzystania pełnego potencjału pomiarowego urządzenia.

Kula ze stali nierdzewnej może przyczynić się do niepewności pomiaru, jeśli jej kulistość lub średnica nie są dokładnie znane albo jeśli w wyniku zużycia na jej powierzchni powstaną spłaszczenia lub miejsca, w których średnica różni się od wartości znamionowej. Bardzo ważne jest, aby podczas obliczania niepewności pomiaru operator uwzględnił klasę kuli.

Systemy służące do pomiarów radialnych są podatne na błędy polaryzacji w przypadku niewłaściwie wykonanej głowicy SMR. Najczęstszą przyczyną błędu polaryzacji jest nierówne nałożenie powłok ochronnych w retroreflektorach z powierzchniami srebrnymi. Większość trakerów jest wrażliwa na polaryzację. Jeśli głowica SMR powoduje zmianę stanu polaryzacji, a interferometr wymaga określonego stanu, otrzymany wzór interferencji światła może być nie dość wyraźny. W niektórych trakerach stosowana jest technika modulacji polaryzacji na potrzeby układu ADM, a zmieniony stan polaryzacji retroreflektora może spowodować nieprawidłowe działanie głowicy. Lustra o słabym współczynniku odbicia spowodowanym słabą jakością powłok lub uszkodzeniem powierzchni optycznych zwracają sygnał o niewystarczającej mocy. W takim przypadku śledzenie może być niewystarczająco skuteczne lub co ważniejsze układ ADM lub interferometr mogą mieć mniejszą dokładność pomiarową.

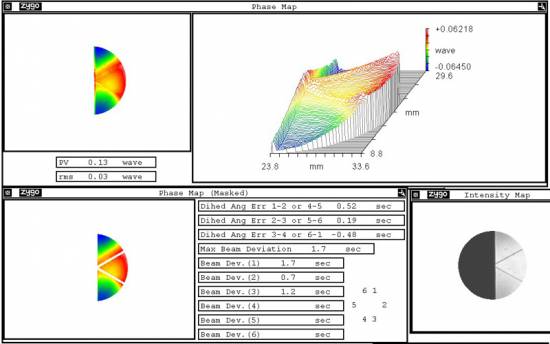

Na jakość pomiarów poprzecznych retroreflektor może wpływać w sposób opisany w dokumencie ASME B89.4.19-2006 załącznik B. W dokumencie tym omówiono trzy rodzaje czynników wpływających na niepewność pomiarów wykonywanych przy użyciu głowicy SMR. Dwa pierwsze z nich to właściwości mechaniczne związane z poprzecznym i radialnym wyśrodkowaniem retroreflektora w osłonie kulowej. Najsłabiej rozumiany jest wpływ trzeciej właściwości – błędów kąta dwuściennego.ii Błąd kąta dwuściennego to odchylenie powierzchni przyległej płytki od kąta prostego.

W trakerach odchylenie to może prowadzić do błędów pomiarowych w przypadku, gdy „punkt powrotu” detektora PSD nie jest ustawiony prawidłowo. W trakerach stosowana jest kompensacja umożliwiająca określenie punktu powrotu wiązki, ale nie jest ona doskonała. Dlatego bardzo istotne jest, aby głowica SMR została produkowana z zachowaniem określonej tolerancji kątów dwuściennych oraz aby kąty te nie zmieniały się podczas eksploatacji. Prostym przykładem warunku określonego w dokumencie B89.4.19 załącznik B jest sytuacja, w której jedna lub dwie z płytek głowicy SMR charakteryzują się dużym błędem kąta dwuściennego względem pozostałych. Może to doprowadzić do przesunięcia środka optycznego, który różni się wówczas od środka mechanicznego retroreflektora. Przesunięcie wiązki spowoduje zmianę jej widocznego środka podczas obracania głowicy SMR w gnieździe. Jest tzw. błąd niewspółosiowości, który może być spowodowany niecentralnym położeniem „narożnika sześcianu” wewnątrz kuli lub błędem kąta dwuściennego. Warto w tym miejscu dodać, że wzory niewspółosiowości mają inny wygląd, gdy narożnik jest położony niecentralnie oraz gdy występuje błąd kąta dwuściennego, co objaśniono w dokumencie B89.4.19 załącznik B.

Kolejny rodzaj błędu kąta dwuściennego występuje, gdy wszystkie trzy płytki są pochylone do środka lub odchylone w przeciwnym kierunku. Sytuacja ta powoduje nadmierne rozszerzenie lub zwężenie wiązki odbitej biegnącej do trakera. Przy zbytnim rozszerzeniu wiązki odbitej może dojść do jej obcięcia przez element optyczny, skutkiem czego traci ona swój wymagany zaokrąglony (gaussowski) kształt.

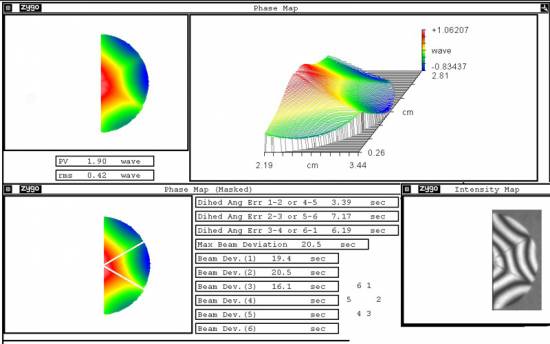

Interferogram przedstawiający błąd kąta dwuściennego

Dane techniczne i błędy głowic SMR

Oprócz zwykłych błędów wyśrodkowania, które najczęściej wymienia się w arkuszach certyfikacyjnych głowic SMR, istnieje kilka innych parametrów kluczowych dla jakości działania głowicy. Przypomnijmy: zadaniem retroreflektora SMR jest odbicie wiązki lasera w kierunku trakera bez wprowadzania dodatkowych zniekształceń. Błędy wprowadzane przez głowicę SMR mogą być spowodowane opisanymi powyżej błędami kąta dwuściennego lub zniekształceniem czoła fali.

Błędy kąta dwuściennego zazwyczaj podaje się jako dwie wartości: błąd całkowity oraz błąd kąta przyległego. Jak wspomniano w poprzedniej części opracowania, błąd całkowity może spowodować rozszerzenie lub zwężenie wiązki powracającej do trakera. To z kolei może doprowadzić do jej zniekształcenia. Natomiast błąd kąta przyległego może spowodować przesunięcie środka optycznego wiązki oraz niewspółosiowość optyczną podczas obracania głowicy SMR.

Zniekształcenie czoła fali jest miarą zmiany kształtu czoła fali na skutek odbicia od lustrzanych płytek retroreflektora. Może być ono spowodowane nieidealną płaskością płytek. Gdy wiązka lasera zostaje odbita w retroreflektorze o nieidealnie płaskich płytkach, czoło fali traci swoją pierwotną płaską postać. Może to doprowadzić do zwiększenia błędu w układach trakera, czyli interferometrze, układzie ADM i układach do pomiarów kątowych. Zniekształcenie czoła fali jest miarą zbiorczą, która obejmuje skutki niedostatecznej płaskości płytek i błędów kąta dwuściennego, ponieważ oba te czynniki mają wpływ na czoło fali wiązki lasera odbitej przez retroreflektor. W całym obszarze odblaskowym retroreflektora najistotniejszy jest środek, ponieważ w nim występuje największe skupienie mocy przewodzonej przez wiązkę lasera. Parametr, który w ujęciu liczbowym określa jakość retroreflektora w tym newralgicznym miejscu, to centralne zniekształcenie czoła fali. Odzwierciedla on jakość czoła fali wyłącznie w centralnym 6-milimetrowym obszarze „narożnika sześcianu”.

Rzeczywisty przykład

Jako producent trakerów, który dostarcza głowice pomiarowe zarówno produkowane wewnętrznie, jak i pochodzące od kilku różnych dostawców, musimy testować jakość wszystkich głowic przekazywanych klientom. Na podstawie tych testów powstaje baza danych obejmująca obecnie tysiące wyników. Wykonywane testy obejmują certyfikację pojedynczych głowic, a także szersze kontrole zgodności z różnymi kryteriami, takimi jak skrajne temperatury otoczenia, trudne warunki eksploatacji i niewłaściwą obsługę. W ramach testów weryfikacyjnych nowej wersji głowicy SMR – modelu odpornego na stłuczenie z pojedynczym elementem optycznym – stanęliśmy przed bardzo interesującym problemem konstrukcyjnym. Aby spełnić wymogi klienta, głowica SMR musiała zachowywać wymagane parametry eksploatacyjne w całym zakresie temperatur pracy trakera, a przechowywanie w jeszcze szerszym zakresie temperatur nie mogło wywołać w niej trwałych zmian. Na potrzeby testu jako wymóg możliwych temperatur przechowywania przyjęto zakres od -40°C do 70°C. Zakres temperatur pracy trakera wynosił od -15°C do 50°C, natomiast głowica przechowywana w jeszcze bardziej ekstremalnym zakresie temperatur miała odzyskiwać parametry zgodne z tolerancją (w tym geometrię) po umieszczeniu w temperaturze pracy.

Na potrzeby tego konkretnego testu przyjęto, że głowica SMR z pojedynczym elementem optycznym składa się z trzech części: kuli ze stali nierdzewnej, replikowanego elementu optycznego z aluminium oraz warstwy kleju spajającej oba te elementy. Odrębne testy pokazały, że kula i retroreflektor zachowywały dopuszczalną geometrię i po całym cyklu zmian temperatury wracały do pierwotnych wymiarów. Wyzwanie polegało m.in. na doborze odpowiednio elastycznego kleju, który utrzymałby element optyczny we właściwym położeniu w całym zakresie temperatur pracy, a jednocześnie wytrzymał co najmniej 10 upadków na betonową podłogę ze zwykłej wysokości roboczej. Jednocześnie klej musiał być na tyle sztywny, aby utrzymać retroreflektor w tym samym położeniu mimo upływu czasu. Pierwsze prototypy znakomicie przeszły próby upadkowe i testy w całym zakresie temperatur pracy. Problem pojawił się po cyklu temperatur przechowywania. Kąty dwuścienne retroreflektora uległy radykalnej zmianie i nie wróciły do wartości znamionowych po umieszczeniu głowicy w temperaturze otoczenia. W warunkach skrajnych zmian temperatur mogą wystąpić odkształcenia mechaniczne dwojakiego rodzaju: sprężyste i plastyczne. Oczekiwane było odkształcenie sprężyste, czyli sytuacja, w której właściwości geometryczne głowicy SMR mogą przekroczyć tolerancję przy skrajnych wartościach zakresu temperatur przechowywania, ale wracają w granice tolerancji po umieszczeniu głowicy w temperaturze pracy. Podczas testu zaobserwowano jednak również odkształcenie plastyczne, czyli trwałą zmianę geometrii retroreflektora, wskutek której nawet po ponownym umieszczeniu w temperaturze otoczenia nie wróciła ona w granice tolerancji.

Interferogram przedstawiający zniekształcenie czoła fali

Gdy inżynierowie analizowali problem, ich pierwsze teorie sugerowały, że w kuli lub retroreflektorze doszło do wywołanego temperaturą uwolnienia naprężeń szczątkowych powstałych w procesie obróbki skrawaniem, które spowodowało zmianę geometrii zespołu. W rozmowach z dostawcami okazało się, że po obróbce skrawaniem, a przed złożeniem całej głowicy oba elementy zostały poddane działaniu temperatur przekraczających 70°C. Umieszczenie testowanych kul i retroreflektorów w skrajnych temperaturach potwierdziło brak zmian, a ostatecznym potwierdzeniem było wyjęcie retroreflektorów z głowic i wykonanie ponownego pomiaru kątów dwuściennych. Po wyjęciu z kuli kąty dwuścienne wróciły w położenie mieszczące się w granicach tolerancji. W ten sposób defekt głowicy SMR w temperaturze przechowywania uzyskał nieprawdopodobne wytłumaczenie. Cienka warstwa kleju odkształcała się, ponieważ w skrajnych temperaturach stalowa kula rozszerzała się i kurczyła o inny współczynnik niż aluminiowy retroreflektor. Plastyczne odkształcenie warstwy kleju prowadziło do naprężenia aluminiowego retroreflektora, na skutek którego kąty dwuścienne przekraczały granice tolerancji. W celu rozwiązania tego problemu należało ponownie przeanalizować ilość stosowanego kleju, wielkość szczeliny oraz właściwości kleju. Po znalezieniu optymalnej równowagi między wszystkimi parametrami głowice SMR pozytywnie przeszły testy termiczne. Początkowe niepowodzenie weryfikacji produktu dowodzi, jak bardzo jakość głowic do trakerów zależy od sprawdzonych i dobrze zaprojektowanych rozwiązań konstrukcyjnych. Po zakończeniu produkcji i przeprowadzeniu testów laboratoryjnych pierwotna konstrukcja działała dokładnie tak, jak oczekiwano.

Klient, który w gorący letni dzień zostawi głowicę SMR w samochodzie i pójdzie na obiad, po powrocie do pracy może stwierdzić, że traker nie śledzi głowicy równie skutecznie jak dzień wcześniej lub co gorsza nie wykonuje precyzyjnych pomiarów. Większość operatorów i pracowników obsługi technicznej nie podejrzewałaby, że przyczyną problemów z trakerem może być zmiana geometrii głowicy, ale wciąż okazuje się, że gdy liczy się każdy mikron, należy sprawdzić każdy element systemu.

Czynności kontrolne w warunkach eksploatacji

Ponieważ cechy głowicy SMR mogą zmienić się w trakcie właściwej lub niewłaściwej eksploatacji, w wyniku wad produkcyjnych lub na skutek niedopracowanej konstrukcji, w dobrze pojętym interesie operatora jest szybkie sprawdzenie głowicy przed każdym istotnym pomiarem. W razie upadku głowicy SMR ten sam test można wykonać w celu sprawdzenia, czy nie uległa ona uszkodzeniu i czy można kontynuować pomiary. Podstawowe sprawdzenie w warunkach eksploatacji obejmuje testy głowicy pod kątem błędów współosiowości i głębi. Do ich wykonania potrzebne jest dobrej jakości gniazdo. Gniazdo należy sprawdzić pod kątem uszkodzeń i zabrudzeń, ponieważ w punktach styku może gromadzić się pył magnetyczny powodujący przesunięcie głowicy SMR w gnieździe. Gniazdo należy zamocować na takiej samej wysokości jak oddalony o 1–2 metry traker.

Współosiowość: głowicę SMR należy umieścić w gnieździe i wycelować w traker tak, aby numer seryjny lub logo było skierowane w górę. Następnie należy zarejestrować punkt przy użyciu minimum 1000 próbek, a najlepiej 2000, jeśli czas na to pozwala. Następnie należy obrócić głowicę o 45 stopni wzdłuż osi wiązki lasera i zarejestrować kolejny punkt. W podobny sposób należy wykonać łącznie 9 pomiarów. Po zakończeniu testu głowica SMR powinna znaleźć się w położeniu początkowym. W trakcie pomiaru należy dopasować punkt do dziewięciu punktów objętych testem metodą najlepszego dopasowania i sprawdzić formę. Ze względu na różne dane techniczne głowic SMR i dokładności trakerów nie jest możliwe podanie zakresu tolerancji błędu formy. Oczekiwaną wartość błędu powinien podać producent trakera lub ewentualnie operator może przetestować nową głowicę SMR w dobrych warunkach, a następnie używać wyników tego testu jako odniesienia do kolejnych kontroli współosiowości.

Sprawdzenie w warunkach eksploatacji – współosiowość

Błąd głębi: głowicę SMR należy umieścić w gnieździe tak, jak w teście współosiowości. W tym teście chodzi o obrócenie głowicy w płaszczyźnie poziomej o ok. 20 stopni w lewo i zarejestrowanie punktu, a następnie o 20 stopni w prawo i zarejestrowanie kolejnego punktu. Przez cały czas trwania testu numer seryjny lub logo głowicy powinno być skierowane do góry. Następnie należy obrócić głowicę w płaszczyźnie pionowej o 20 stopni w górę i zarejestrować trzeci punkt, a następnie o 20 stopni w dół, o ile pozwala na to konstrukcja gniazda, i zarejestrować czwarty, ostatni punkt. Jeśli nie jest to możliwe, czwarty punkt można zarejestrować w położeniu początkowym. Wyniki tego testu należy ocenić w ten sam sposób jak wyniki testu współosiowości. Ta prosta procedura umożliwia potwierdzenie, że głowica SMR nie wprowadza istotnej niepewności do wyników pomiaru. W przypadku pomiarów o znaczeniu krytycznym warto rozpocząć całą sesję pomiarową od opisanych tutaj testów głowicy SMR i zapisać ich wyniki, a następnie na zakończenie sesji powtórzyć te same testy i ponownie zapisać wyniki, aby mieć pewność, że nie nastąpiła zmiana właściwości głowicy wpływająca negatywnie na działanie trakera.

Wybór głowicy SMR

Wybierając głowicę do trakera z myślą o konkretnych zastosowaniach, należy uwzględnić kilka czynników. Po pierwsze wielkość mierzonych elementów może sugerować, że skuteczniejsza będzie głowica o mniejszej średnicy. Standardowy rozmiar głowicy SMR to 1,5-calowa kula. Najpopularniejszym rozmiarem alternatywnym jest głowica 0,5-calowa, ale w jej przypadku niektóre trakery mogą nie działać optymalnie, ponieważ przy większych odległościach może dojść do przepełnienia retroreflektora przez wiązkę lasera, co prowadzi do obcinania wiązki i powstawania błędów. Obecnie na popularności zyskują średnie głowice 0,875-calowe, ponieważ zapewniają takie same parametry jak głowice 1,5-calowe, ale są od nich lżejsze i łatwiejsze w obsłudze. Jeśli konieczne jest obserwowanie zmian lub przesunięcia bardzo dużej liczby punktów z upływem czasu, duże oszczędności w stosunku do standardowych głowic SMR zapewniają głowice do sprawdzania powtarzalności.

Trzy rozmiary głowic SMR: 1,5 cala, 0,875 cala i 0,5 cala

W trudnych warunkach zewnętrznych, np. w skrajnych temperaturach lub przy bardzo dużej ilości pyłu powstałego w wyniku szlifowania, może być uzasadniony dodatkowy wydatek związany z zakupem głowicy ze zintegrowaną optyką lub osłoną szklaną.

Rozważając wymaganą dokładność głowicy SMR, należy dokładnie sprawdzić całość jej danych technicznych. Nie zawsze wyraźnie określają one klasę kuli. Wybierając producenta głowicy, należy zachować ostrożność, ponieważ niektórzy z nich decydują się na kule klasy 50 z tolerancją średnicy +/- 0,0003 cala, a następnie wyśrodkowują zespół optyczny z dokładnością do +/- 0,0001 cala i z tego tytułu podnoszą cenę. Na pewno niezależnie od marki produkty o dużej dokładności muszą być droższe ze względu na większą trudność wykonania, jednak kupujący musi sprawdzić wszystkie dane techniczne głowicy SMR, aby mieć pewność, że kupiony produkt rzeczywiście zapewni jakość obiecaną przez producenta. Ponadto kupujący musi realistycznie podejść do stabilności ustawienia głowicy i warunków jej pracy. W większości środowisk produkcyjnych występują wibracje, przepływy powietrza i zmiany temperatury, które powodują błędy niwelujące różnice między standardowymi głowicami SMR a modelami o wyższej dokładności. Dlatego należy płacić tylko za dokładność, która jest rzeczywiście potrzebna.

Ponadto należy uwzględnić doświadczenie operatora oraz niezbędną ilość ruchu w obrębie i wokół przyrządów lub innych elementów. Cena głowic SMR odpornych na stłuczenie jest wyższa, ale jeśli porównać ją z kosztem wymiany stłuczonej głowicy szklanej, jest ona całkowicie uzasadniona.

Sprawdzone praktyki w zakresie pomiarów głowicami SMR

Niezależnie od rodzaju lub precyzji używanej głowicy stosowanie sprawdzonych praktyk pozwala na zminimalizowanie błędów i umożliwia szybkie i dokładne wykonanie pomiaru.

Podczas wykonywania pomiarów głowica SMR powinna być cały czas ustawiona w tym samym kierunku. Najłatwiej spełnić ten wymóg, trzymając głowicę numerem seryjnym lub logo do góry. W ten sposób ogranicza się wpływ błędów współosiowości głowicy, takich jak niewłaściwe wyśrodkowanie i błędy kąta dwuściennego.

Wyjątkiem od tej reguły jest skanowanie na chropowatych powierzchniach, które mogą powodować ścieranie powierzchni stalowej kuli i powstawanie spłaszczeń znacznie większych niż dokładność wyśrodkowania optyki. W takim przypadku pomiędzy poszczególnymi sesjami skanowania należy obracać głowicę SMR oraz nie należy korzystać z obszaru położonego po przeciwległej stronie numeru seryjnego, aby zachować powierzchnię tej sekcji kuli w dobrym stanie na potrzeby pomiarów jednopunktowych.

Jeśli głowica SMR jest umieszczana w gnieździe lub przyrządzie precyzyjnym, przed zarejestrowaniem punktu należy obrócić głowicę o kilka stopni w obie strony. Ruch w gnieździe spowoduje wypchnięcie ewentualnego pyłu metalicznego lub innych cząstek mogących uniemożliwić dokładne osadzenie głowicy w gnieździe.

Sprawdzenie w warunkach eksploatacji – błąd głębi

Jak już wspomniano w poprzedniej części opracowania, w przypadku upuszczenia lub uderzenia głowicy SMR w trakcie eksploatacji należy zawsze przeprowadzić jej test.

Warto zawsze mieć do dyspozycji nowszą głowicę SMR na potrzeby diagnozowania problemów z trakerem. Dobrym pomysłem jest rotacja zapasu głowic zgodnie z ich zamierzonym wykorzystaniem. W takim przypadku najnowsza głowica pełni rolę głowicy referencyjnej, która jest przechowywana w futerale i służy do wykonywania kompensacji i rozwiązywania problemów z trakerem. Kolejna głowica jest używana wyłącznie do pomiarów w gniazdach i pojedynczych punktów. Najstarsza głowica służy do skanowania, a gdy jej powierzchnia zbytnio się zużyje lub ulegnie uszkodzeniu uniemożliwiającemu dalsze użytkowanie, zamawiana jest nowa głowica. Wówczas nowa głowica staje się głowicą referencyjną, a kolejne głowice przesuwają się o pozycję niżej w tej hierarchii.

Ostatnia ważna sprawa: głowicę SMR należy czyścić tylko w razie konieczności i na wyraźne polecenie trakera. Bardzo często użytkownik czyści głowicę tylko po to, aby wyglądała jak nowa, a nie dlatego, że czyszczenie jest faktycznie wymagane. Należy pamiętać, że każde czyszczenie delikatnych powierzchni optycznych stwarza ryzyko trwałego uszkodzenia głowicy. Dlatego należy zawsze postępować zgodnie z instrukcją czyszczenia dostarczoną przez producenta i czyścić głowicę tylko w razie bezwzględnej konieczności.

Głowice do trakerów są niczym klejnoty w dziedzinie nowoczesnych, zaawansowanych pomiarów. Przesuwając granice materiałoznawstwa, wysokoprecyzyjnej obróbki skrawaniem i montażu mechanicznego, przyczyniają się do postępów w całej dziedzinie pomiarów wielkogabarytowych.

Podziękowania

Specjalne podziękowania dla Jeremy’ego Garey’a, starszego inżyniera mechanika, dra Roberta Bridgesa, głównego pracownika naukowego, Larry’ego Browna, głównego inżyniera systemów, oraz Johna Hoffera, dyrektora ds. konstrukcyjnych (wszyscy z firmy FARO) za ich wiedzę i wsparcie w przygotowywaniu niniejszego opracowania.

KeyShot Studio AI, dostępny jest w najnowszej wersji 2025.2

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji