NX 10 – Nowości cz. 2

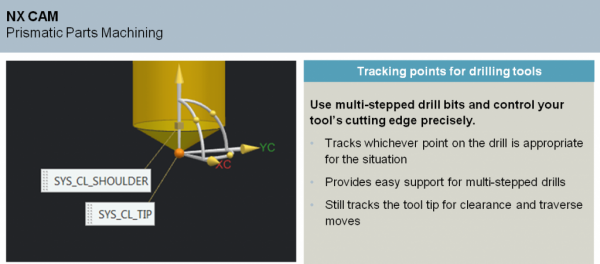

Optymalne ścieżki wiercenia

Zminimalizowanie trasy narzędzia i poprawa precyzji obróbki ma krytyczne znaczenie w przypadku wiercenia bardzo dużej ilości otworów. Nowe, zoptymalizowane sekwencjonowanie ścieżki obróbki w NX pozwala na ulepszenie operacji wiercenia poprzez określenie pożądanego wzoru wiercenia i wybór najlepszej pozycji startowej. Kolejna operacja może rozpocząć się tam, gdzie zakończyła się poprzednia.

Rys. Minimalizacja trasy narzędzia to poprawa precyzji obróbki dzięki zoptymalizowanym wzorom nawierceń.

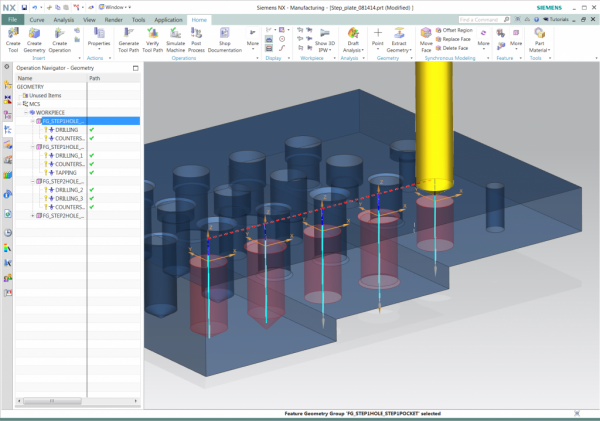

Grupowanie cech

Dzięki NX 10 można ograniczyć ilość czynności potrzebnych do obróbki elementu zawierającego wiele otworów. Korzystanie z obróbki uwzględniającej cechy elementu pozwala na automatyczną identyfikację, filtrowanie i grupowanie otworów.¬ Otwory o podobnych cechach są programowane wspólnie wraz z tymi samymi narzędziami. Z perspektywy hali produkcyjnej zoptymalizowany proces obróbki może zmniejszyć potrzebę wymiany narzędzia, skrócić jego trasę i zwiększyć dokładność wiercenia.

Rys. Elastyczne możliwości grupowania umożliwiają szybsze programowanie i efektywne wykonywanie podobnych otworów

Kompleksowa obróbka części

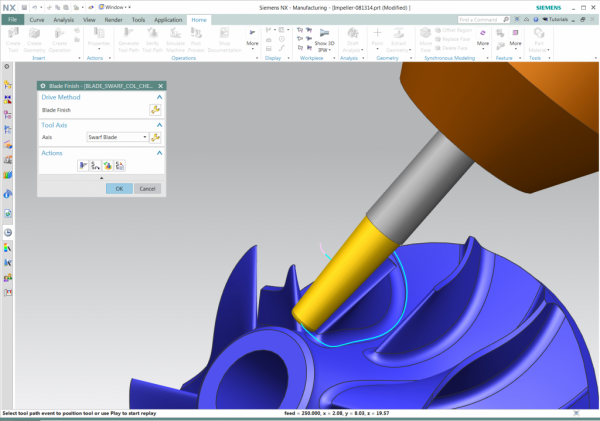

Obróbka Swarf

Dokładne, styczne ustawienie narzędzia względem geometrii łopatek można osiągnąć przy pomocy obróbki Swarf w module NX Turbomachinery Milling. Łopatki o skomplikowanych kształtach mogą być wykańczane w jednym cyklu obróbki i z zastosowaniem całej długości narzędzia, co pozwala na uzyskanie powierzchni wysokiej jakości. Stopniowe podchodzenie narzędzia do materiału zapewnia obróbkę z obniżonym poziomem drgań, co dodatkowo poprawia jakość powierzchni. Operacja obsługuje frezy walcowe, zaokrąglone i stożkowe do wyznaczenia ścieżki narzędzia do obróbki elementu w jednym przejściu.

Rys. Obróbka wykańczjąca łopatki wirnika za pomocą jednego przejscia

5-osiowa obróbka elementów obrotowych

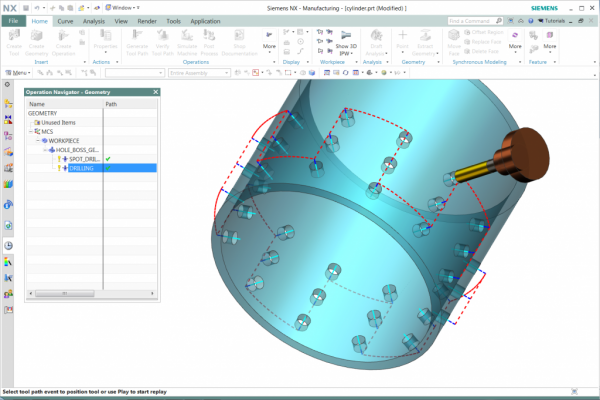

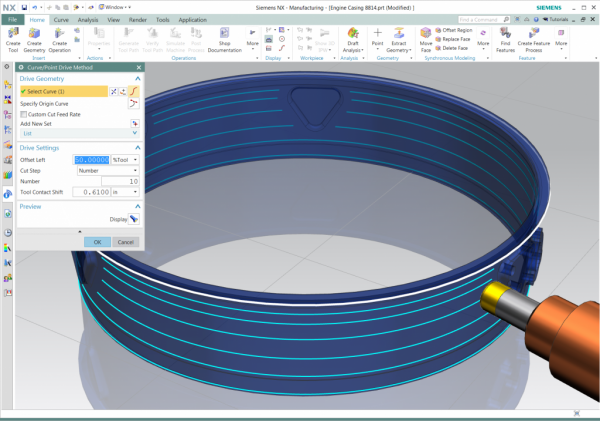

Udoskonalone strategie zawarte w NX 10 ułatwiają planowanie efektywnych operacji obróbki 5-osiowej dla dużych elementów obrotowych, takich jak obudowy silników lotniczych. Po wyborze jednej krawędzi NX wygeneruje wszystkie niezbędne czynności obróbcze dla powierzchni walcowych. Ten rodzaj obróbki obrotowej sprawdza się najlepiej, gdy narzędzie wchodzi w materiał krawędzią natarcia. NX zapewnia kontrolę nad punktem styku i uwzględnia opcje zmian ustawienia w celu optymalizacji warunków obróbki.

Rys. Uproszczone programowanie części obrotowych pozwala na szybkie generowanie 5-osiowych ścieżek

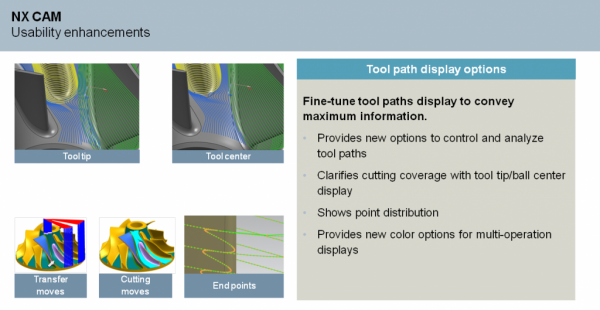

Usprawnienia dotyczą również możliwości wyświetlania ścieżek obróbki i punktów kontrolnych w różnych konfiguracjach.

W kolejnej czeęci zostaną opisane zmiany w NX CMM, NX Product Line i NX CAE.

W kolejnej czeęci zostaną opisane zmiany w NX CMM, NX Product Line i NX CAE.