Rekonstrukcja modelu CAD ze skanu 3D i projekt tłocznika w Visi

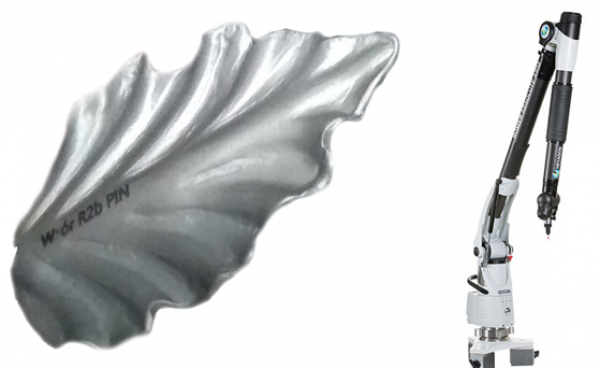

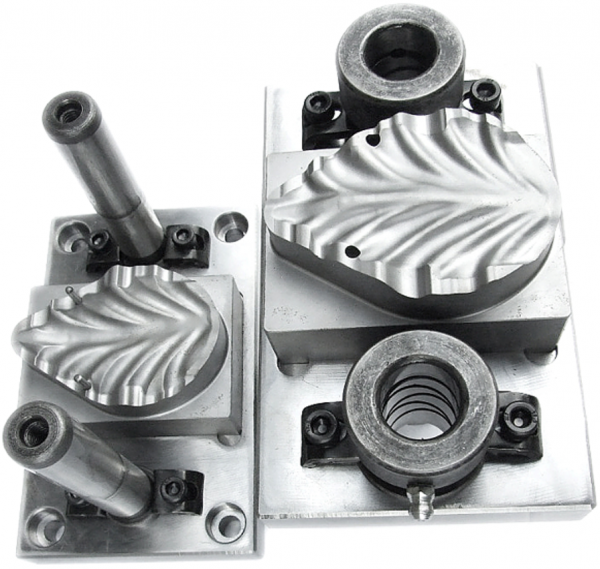

Dedykowany moduł inżynierii odwrotnej jest całkowicie zintegrowany z systemem VISI CAD/CAM/CAE, co oznacza, że chmurę punktów można załadować bezpośrednio z ramienia pomiarowego Hexagon Romer lub z zewnętrznego pliku i wygenerować odpowiednią, zoptymalizowaną siatkę, powierzchnię i finalnie bryłę 3D przy użyciu specjalnych narzędzi. Elementem wyjściowym w opisywanym przykładzie jest przedstawiony poniżej aluminiowy listek róży wykonany metodą odlewania ciśnieniowego. Na podstawie fizycznego detalu, odtworzono powierzchnię liścia, co z kolei umożliwiło zaprojektowanie, a następnie wykonanie tłocznika do jego produkcji seryjnej. Wszystkie opisywane czynności wykonane zostały w programie VISI CAD/CAM/CAE, który dedykowany jest do projektowania i wytwarzania form wtryskowych oraz tłoczników.

Skan powierzchni detalu wykonany został przy użyciu ramienia pomiarowego wyposażonego w głowicę skanującą, która jest w pełni zintegrowana z VISI, co oznacza że chmura punktów jest ładowana bezpośrednio do środowiska programu. Każdy punkt opisany jest współrzędnymi X,Y,Z i może zostać również wyeksportowany do innych programów.

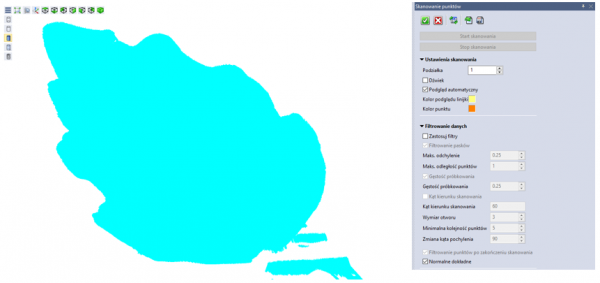

W trakcie wykonywania skanu, użytkownik posiada możliwość wstępnej filtracji po zakończeniu lub w trakcie skanowania – pozwala to na znaczne zredukowanie liczby punktów w otrzymywanym zbiorze.

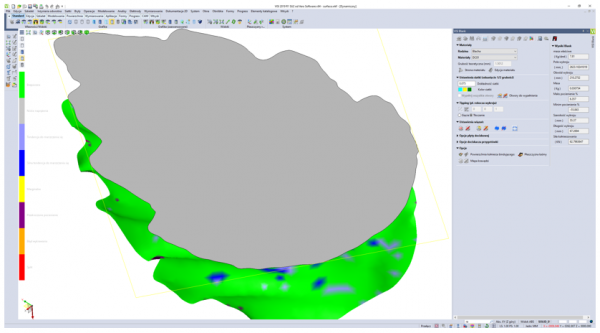

Pierwotna chmura punktów, najpierw została zoptymalizowana przy użyciu polecenia Filtrowania Punktów. Pozwoliło to usunąć powstałe szumy oraz podzielić oryginalną chmurę na podstawie kryterium minimalnej odległości pomiędzy punktami.

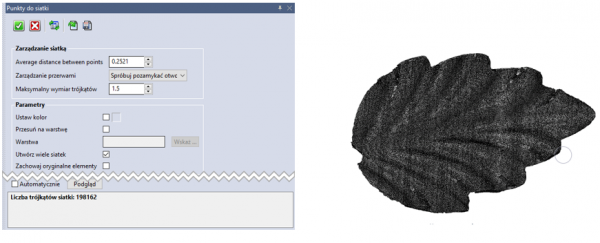

W kolejnym kroku chmurę punktów zamieniono na siatkę. Po wskazaniu chmury, system analizuje oraz automatycznie wybiera najlepsze parametry, jako domyślne do utworzenia siatki mesh. Na etapie tworzenia siatki VISI umożliwia określenie średniej odległości pomiędzy punktami – im mniejsza wartość tym liczba trójkątów w siatce wzrasta, ale redukcja szumów jest mniej efektywna. Zmieniając parametr maksymalny rozmiar trójkąta, możemy wypełnić przerwy w siatce, wartość 1.5mm oznacza, że przerwy nie większe niż 1.5mm zostaną wypełnione automatycznie.

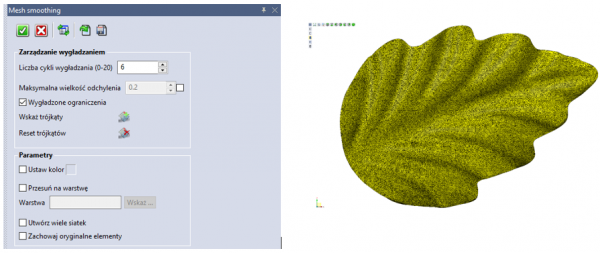

Wstępnie utworzona siatka następnie została poprawiona poleceniami Wygładzanie Siatki oraz Rafinowanie Siatki – co zlikwidowało ostre krawędzie oraz oscylację o wysokiej częstotliwości. Zastosowane zostały zalecane i domyślne wartości do wygładzania siatki tak, aby maksymalnie zachować jej oryginalną krzywiznę.

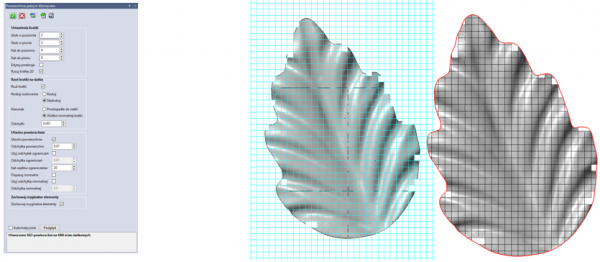

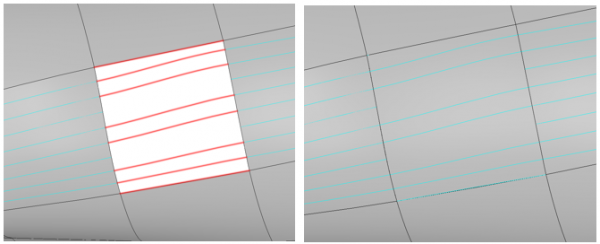

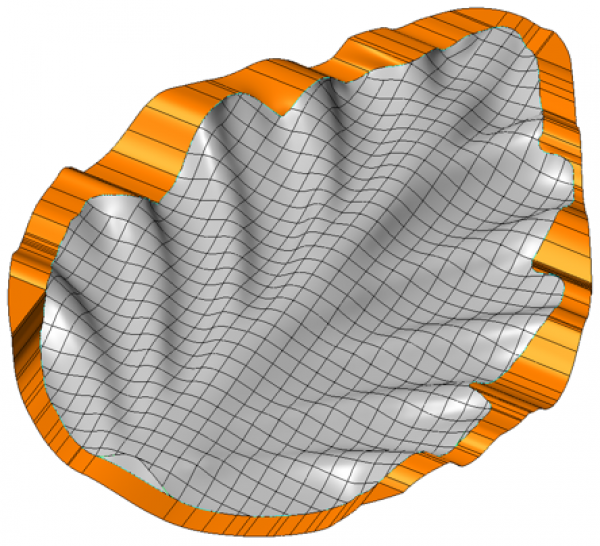

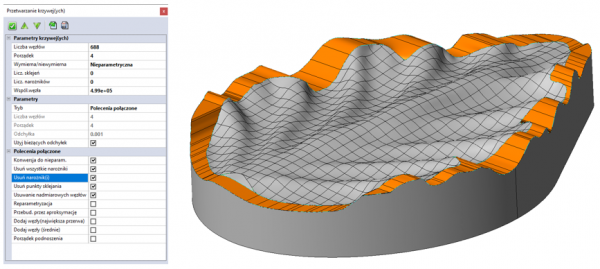

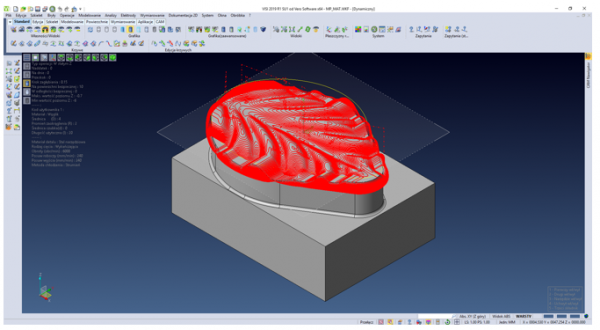

W następnym etapie utworzono powierzchnię na podstawie wygenerowanej siatki. Do realizacji tego celu wykorzystano komendę Kreatora Siatki, która kolejno: rysuje „ruszt” o określonym skoku, następnie rzutuje go na siatkę tworząc krzywe powierzchniowe i finalnie generuje małe fragmenty powierzchni obudowując cały element.

Brakujące fragmenty zostały zamodelowane przy użyciu polecenia Powierzchnia Automatyczna, która w oparciu o wskazane krzywe, dobiera automatycznie jedną z dostępnych metod i tworzy powierzchnię. W poniższym przypadku wykorzystano krawędzie sąsiadujących powierzchni oraz krzywą zaokrąglającą, która jest styczna do sąsiadujących elementów w wybranym punkcie. Ten sposób domykania powierzchni sprawia, że styczność pomiędzy sąsiadującymi elementami zostanie zachowana, co korzystnie wpływa na wygląd finalnego wyrobu.

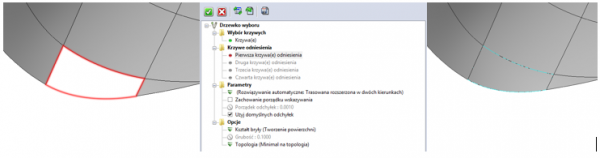

Po całkowitym domknięciu powierzchni, kształt stempla został doprowadzony do łatwej w wykonaniu geometrii, jednocześnie z maksymalnym zachowaniem styczności, tak aby krawędź tłoczonego detalu nie różniła się nagłą zmianą krzywizny.

W kolejnym etapie projektowania, z gotowej powierzchni stemplowej utworzono bryłę stempla. Ze względu na obecność wielu drobnych fragmentów ścian, krzywa obrysu powierzchni pomarańczowej posiada wiele nadmiarowych węzłów, narożników oraz punktów sklejania w wyniku czego powstała przez wyciągnięcie powierzchnia boczna stempla nie jest ujednorodniona, żeby temu zapobiec należy reparametryzować krzywą obrysu, co usunie nadmiarowe połączenia, w wyniku czego wyciągana powierzchnia będzie gładka.

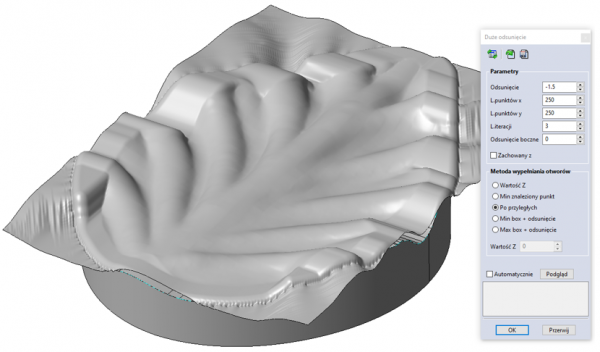

W kolejnym kroku wygenerowała została powierzchnia górna, przy użyciu polecenia Duże odsunięcie. Polecenie to, odsuwa wybraną powierzchnię o daną wartość. Liczba punktów w osi x oraz y definiuje w praktyce dokładność generowanej powierzchni. Wartość L.punktów x=250, y=250 określa, że funkcja w osi X,Y wskazanej powierzchni, próbkuje na niej 250 punktów, podnosi je o wartość 1.5 mm i odtwarza odpowiednią powierzchnię.

Po odpowiednim docięciu wygenerowanej powierzchni utworzony został gotowy model bryłowy detalu, na podstawie którego obliczony zostanie wykrój oraz wykonany zostanie projekt tłocznika i wykrojnika.

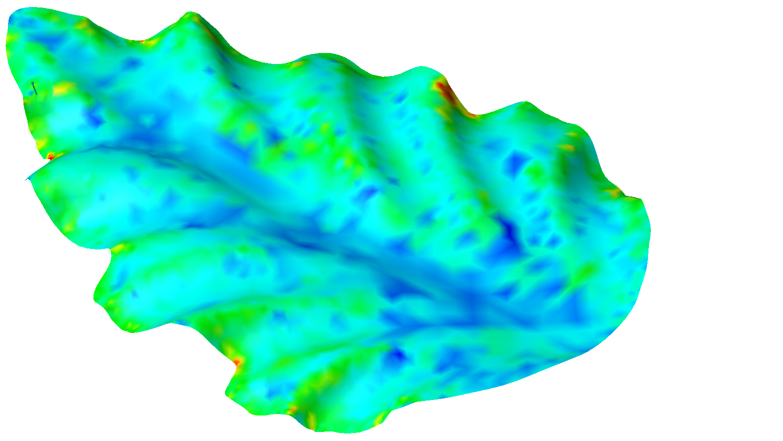

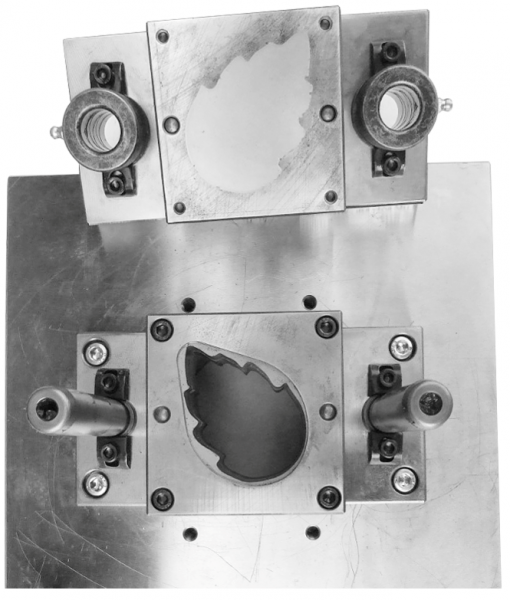

Aby prawidłowo wykonać element tłoczony, należy w pierwszej kolejności obliczyć jego „wykrój” – rozmiar i kształt płaskiego arkusza blachy, który będzie wykorzystywany do wykonania finalnego detalu. Czynności te można wykonać przy wykorzystaniu modułu VISI Blank, który na podstawie wskazanego detalu 3D, zadanych parametrów oblicza blank-wykrój, jednocześnie wskazując występujące siły, maksymalne pogrubienie, obszary narażone na pofałdowanie/przerwanie itp. Algorytm bazuje na metodzie elementów skończonych oraz umożliwia wygenerowanie raportu tłoczenia. W tym przypadku tłoczenie jest swobodne, więc nie zastosowano dodatkowych wiązań lub płyty dociskowej. Korzystanie z VISI Blank zapewnia zminimalizowanie zużycia materiału na element wejściowy do tłoczenia, a co za tym idzie zmniejsza zakres dodatkowych obróbek czy liczbę operacji wykończeniowych. Kształt wykroju o dokładności około 1% elementu końcowego obliczany jest w przeciągu kilku minut.

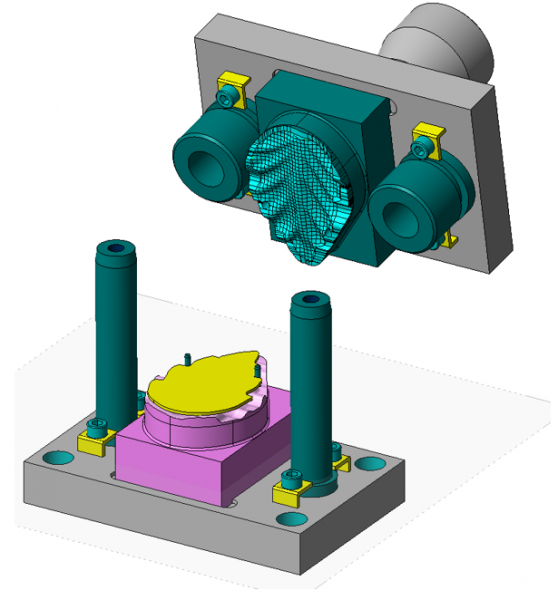

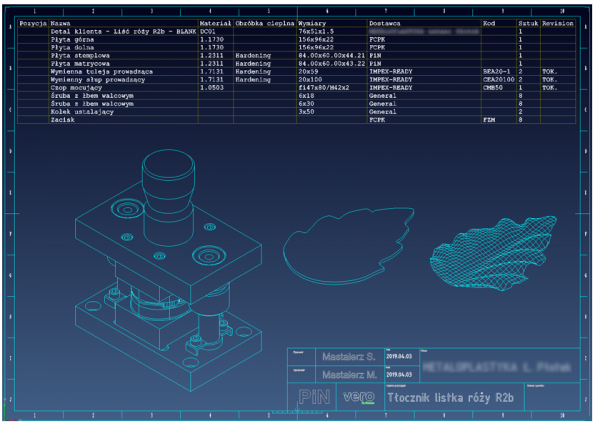

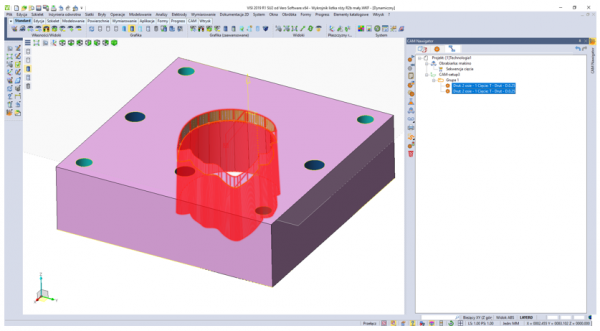

Model tłocznika, wykrojnika wraz z dokumentacją techniczną został wykonany w środowisku VISI, elementy katalogowe, takie jak słupy, śruby, tuleje, kołki itd. zostały wstawione z wbudowanych bibliotek elementów znormalizowanych.

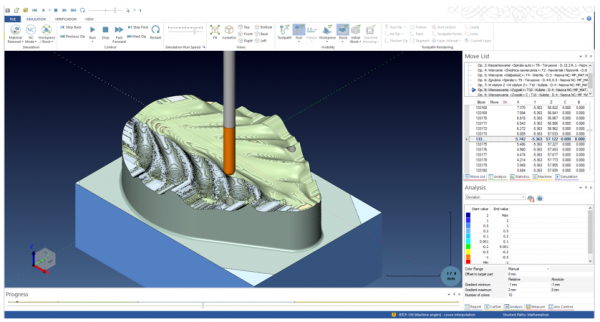

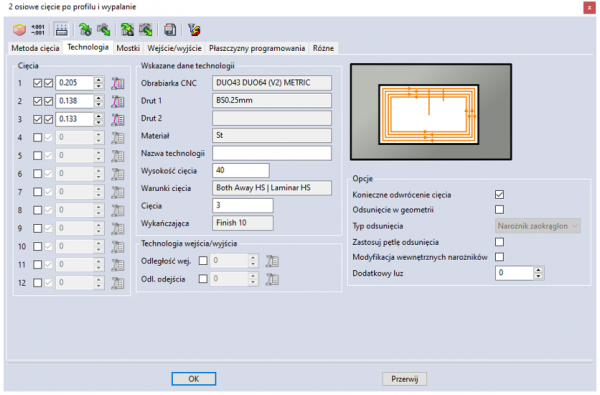

Całość obróbki frezowania oraz wycinania drutowego wykonana została w VISI przy użyciu modułów do frezowania i PEPS Wire do wycinania drutowego. VISI Frezowanie oferuje praktyczne, intuicyjne i łatwe w obsłudze strategie do programowania 2.5D, 3D włączając obróbkę indeksowaną na maszynach 4- i 5-osiowych. Rozpoznawanie geometrii modelu pozwoliło na automatyczne wykrycie otworów, gwintów, kieszeni oraz profili wykorzystywanych później do tworzenia ścieżek frezowania i cykli wiercenia.

Całość projektu począwszy od wykonania skanu 3D poprzez optymalizację chmury punktów, utworzenie siatki, powierzchni, bryły, projektu tłocznika, aż do zaprogramowania obróbki w module CAM została wykonana w jednym systemie VISI.

Autor: Dawid Malisz

EZ-CAM – Intuicyjne oprogramowanie CAM

ArCADia BIM 15, nowa przełomowa wersja

Rusza II edycja ogólnopolskiego badania rynku CAD/CAM

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView