Polski samochód powstaje z części drukowanych na drukarce 3D

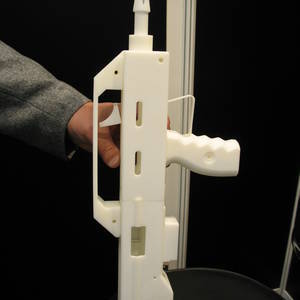

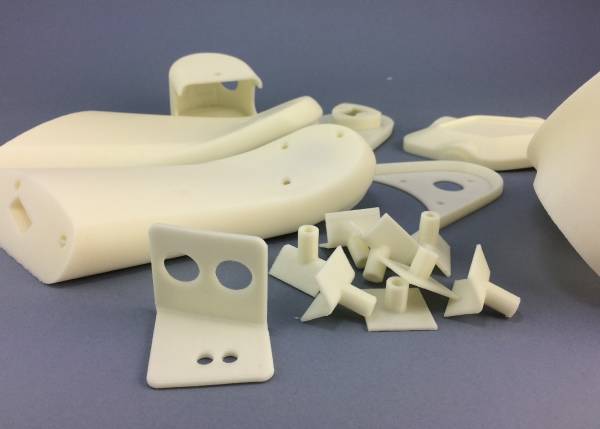

Obudowy lusterek, wloty powietrza – to tylko niektóre z części, które OMNI3D drukuje w 3D dla Arrinera Technology S.A. Wszystkie modele drukowane są w skali 1:1, głównie z ABSu. Modele wykorzystywane są jako funkcjonalne prototypy, a także jako części finalne. Arrinera już od roku z sukcesem korzysta z usług OMNI3D.

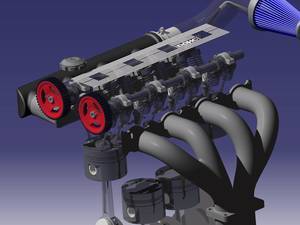

Inżynierowie pracujący nad supersamochodem - ARRINERA HUSSARYA - szukali optymalnego rozwiązania do wytwarzania prototypów części do swojego auta. Proces projektowania wymaga ciągłego udoskonalania elementów, zatem produkcji nie jednego, a kilku prototypów danej części. Wykonanie modelu tradycyjnymi metodami produkcji, pochłania więcej czasu i wiąże się z wysokimi kosztami wytworzenia.

Tym bardziej, gdy w grę wchodzą skomplikowane geometrie i modele o wielkości powyżej 40 cm. „Produkcja detalu na drukarce 3D, znacznie przyspiesza prace naszego zespołu R&D i obniża koszty wytworzenia części, co pozwala nam szybciej osiągać zamierzone cele. Ponadto - częste zmiany kształtu danego detalu nie stanowią już problemu. Kolejny model może zostać wydrukowany już w kilkanaście godzin.” – potwierdza Łukasz Tomkiewicz - Prezes Zarządu, Arrinera Technology S.A.

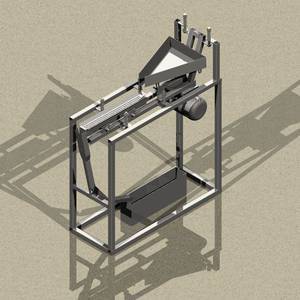

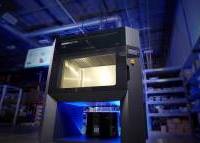

OMNI3D jest producentem polskiej przemysłowej drukarki 3D – Factory 2.0 Production System. Od roku oferuje też swoim klientom usługi druku 3D na zlecenie.

„Printroom otworzyliśmy w wyniku obserwacji potrzeb rynkowych. Wielu naszych klientów przed dokonaniem finalnej decyzji zakupowej Factory 2.0, prosi nas o realizację druków próbnych. Inni, jak Arrinera, nie chcą inwestować w swoją maszynę, ale potrzebują profesjonalnych wydruków 3D. Są też takie firmy, które mają duże potrzeby druku 3D, ale wolą zaufać naszym technologom posiadającym doświadczenie w realizacji projektów w technologii addytywnej.” – dodaje Krzysztof Kardach - Chief Technologist, OMNI3D.

Printroom OMNI3D specjalizuje się w wielkoformatowym druku 3D realizowanym w technologii FFF (fused filament fabrication). Firma świadczy usługi dla profesjonalistów oczekujących wydruków o najwyższej jakości i wytrzymałości. Druki realizowane są na profesjonalnych drukarkach 3D - Factory 2.0 Production System. To, co wyróżnia firmę, to możliwość druku dużych elementów (do 500 mm w każdej osi) z wytrzymałych materiałów termoplastycznych, jak - ABS-42, ASA-39, PC-ABS-47, PET-G-32 i HIPS-20.

Łukasz Tomkiewicz potwierdza wysoką jakość wydruków - „Części drukowane na Factory 2.0 spełniają nasze wymagania – zarówno pod względem wytrzymałości części, dokładności wymiarowej oraz czasu realizacji zlecenia. Niektóre elementy, takie jak np. różnego rodzaju nawiewy są montowane w aucie jako produkty finalne.”

Integracja UltiMaker Cura z urządzeniami 3Dconnexion

Druk 3D - Nowe podejście do procesu produkcji samochodów

SLM Solutions wzmacnia swoją ofertę dzięki przejęciu technologii Adira AddCreative

Druku 3D z Metali - nowe urządzenia

Innowacje druku 3D opanują Poznań

3 nowe drukarki 3D od Stratasys

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView