Visi - skrócenie długości cyklów operacyjnych

Celem firmy było skrócenie cyklów operacyjnych przy produkcji jednostkowej bez utraty elastyczności systemu. Formenbau Kellermann postawił na procesy zautomatyzowane, standaryzację, rozpoznawanie właściwości modelu i zakresy przedmiotów obrabianych. Najważniejszym okazało się oprogramowanie VISI. Rezultat był godny uwagi. Efektem było skrócenie czasu trwania cyklu do 20%.

Dzięki opcji rozpoznawania cech tworzymy niemal automatycznie programy 2- i 3-osiowedla geometrii podstawowej takiej jak otwory wiercone czy frezowane. Daje to nam oszczędność czasu programowania i zmniejsza możliwość popełnienia błędu przy pozycjonowaniu- dyrektor spółki Sabine Kellermann

W produkcji narzędzi konieczna jest elastyczność, bowiem presja cen, konkurencja krajów szybko rozwijających się i trend do coraz krótszych terminów realizacji projektów stanowią wyzwania zmuszające branżę do rozważenia od nowa klasycznych form produkcji jednostkowej. Dlatego Formenbau Kellermann stawia na automatyzację procesów. W tym kontekście w zakładzie w Postbauer-Heng palety i systemy mocowań na punkt zerowy należą do wyposażenia podstawowego tak samo, jak zintegrowana struktura CAD/CAM, począwszy od konstrukcji poprzez programowanie NC aż po centra frezarskie.

Konstruktor: W firmie Kellermann dokonano standaryzacji większości tych obszarów narzędzia, które nie mają bezpośredniego udziału w procesie formowania. Na zdjęciu widoczne miejsce pracy z oprogramowaniem VISI w dziale konstrukcji narzędzi.

W firmie Kellermann zintegrowanie danych CAD/CAM zabezpiecza oprogramowanie VISI. Zawiera ono moduły konstrukcyjne, programowania NC oraz do zastosowań specjalnych przy produkcji narzędzi postępowych i form. Moduły VISI można zestawiać i rozszerzać odpowiednio do potrzeb. Do dyspozycji są interfejsy formatów takich jak Catia, NX, Pro/E, Step oraz SAT. System wyróżnia się tym, że w bardzo krótkim czasie może obliczyć ścieżki narzędzi dla symultanicznego frezowania 5-osiowego.

Automatyzacja rozpoczyna się w firmie Kellermann na etapie konstruowania. Dlatego inżynierowie dokonali tam standaryzacji większości tych stref narzędzia, które nie mają bezpośredniego udziału w procesie formowania. Takie części składowe jak płyty czy prowadnice są całkowicie zestandaryzowane. Kellermann skoncentrował się na ograniczeniu wielkości form do dwóch, trzech wariantów. Ponadto w przedsiębiorstwie istnieją wewnętrzne normy konstrukcji i specjalny katalog części znormalizowanych.

Formenbau Kellermann GmbH produkuje wysokiej jakości elementy z tworzyw sztucznych, takich jak obudowa filtra powietrza w Mercedes-Benz 220 CDI.

2004 r. firma wyposażyła dział NC w oprogramowanie VISI. Inżynierowie pracujący w Postbauer-Heng postawili więc również w zakresie CAM w całości na VISI. W wyniku dokonanego we wrześniu 2009 r. przejścia na wersję VISI 17, Kellermann dysponuje modułem CAM rozpoznawania właściwości modelu. Funkcję tę przejmuje w oprogramowaniu VISI moduł Technologia -Compass.

Rozpoznawanie właściwości przez Compass uważamy za centralną część składową naszej strategii automatyzacji. W ten sposób tworzymy niemal automatycznie programy 2- i 2,5-osiowe dla geometrii podstawowej takie jak otwory wiercone czy frezowane, które występują dość często także w budowie narzędzi. Ograniczamy w ten sposób ilość programowania i zmniejszamy możliwość popełnienia błędu w pozycjonowaniu - cieszy się Kellermann.

Technologia Compass analizuje cechy przedmiotu obrabianego bezpośrednio na modelu CAD 3D. Konstruktor może już w toku konstrukcji narzędzia przydzielić wszystkie cechy potrzebne do wykonania otworów, gniazd itp. Dla obu pracowników, którzy w Postbauer-Heng odpowiadają za programy do frezowania na maszynach do obróbki 5-osiowej, zastosowanie modułu Compass dało duże oszczędności czasu. Do programowania NC wystarczają w zasadzie trzy kroki:

- rozpoznanie cech,

- zastosowanie modułu Compass,

- kontrola utworzonego programu.

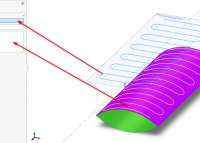

Elektrody grafitowe: Biblioteka narzędzi Visi udostępnia wszystkie informacje dotyczące narzędzia skrawającego. Wydruk na maszynie Mikron-HSC, na której frezowane są elektrody grafitowe.

Żeby to jednak mogło funkcjonować, konieczne było wcześniejsze stworzenie specyficznego dla przedsiębiorstwa zbioru norm dotyczących obróbki poszczególnych cech. Wprowadzenie funkcji rozpoznawania geometrii przebiegło poza tym szybko i sprawnie dzięki szkoleniu przeprowadzonemu przez Mecadat w firmie. Przy pomocy modułu Visi do automatycznej translacji, który jest także zainstalowany w firmie Kellermann, można konwertować programy NC utworzone dla 3 osi na programy do obróbki symultanicznej w 5 osiach. W ten sposób producent form wtryskowych zmniejsza koszty programowania. Wynikiem jest lepsza jakość powierzchni, uzyskiwana dzięki krótszym ścieżkom narzędzia wywołującym mniejsze wibracje. Taką metodę można zastosować dla większości geometrii.

5 osi - pod prawidłowym kątem: Maszyna Mikron HPM 1350U umożliwia ustawienie pod kątem od +16° do –120°, przy czym odstęp wrzeciona od stołu wynosi zaledwie 30 mm. Dlatego też można zastosować krótkie ścieżki narzędzia, wspierane także przez Visi Machining 3D.

Produkcja jednostkowa o zautomatyzowanych i znormalizowanych przebiegach wymaga łatwo dostępnych informacji. Do akcji wkracza tu moduł biblioteki narzędzi, oferowany począwszy od wersji 16 posiadający właściwie funkcje znane jedynie z poważnych systemów zarządzania narzędziami. Sporządzono dla przykładu kilka baz danych, których treści udostępnione są wszystkim użytkownikom wewnątrz zakładowej sieci i które zawierają ważne informacje o uchwytach narzędzi, przedłużaczach, tulejach zaciskowych, narzędziach skrawających wraz z ich montażem i warunkami skrawania. Mimo, że w firmie Kellermann znajdują się trzy stoły obrotowe, każdy o możliwości obciążenia do jednej tony, to przedsiębiorstwo osiąga aktualnie bardzo dużą dokładność pozycjonowania. Ponieważ czas pracy wrzeciona i czas przezbrojenia nie są ze sobą czasowo sprzężone, palety i inteligentne systemy mocowania zapewniają wysoki stopień wykorzystania maszyn. W wyniku sekwencyjnego działania programów ulega ponadto wydłużeniu czas pracy obrabiarek bez udziału operatora podczas weekendu.

Równie pozytywnym faktem jest zwiększenie elastyczności palet i systemów mocowań „na punkt zerowy”. Umożliwia to w każdej chwili przerwanie bieżącej obróbki bez utraty punktu zerowego. Na przykład w przypadku pilnych napraw podobnie jak w przypadku tuszowanych powierzchni wymagających szybkiego do frezowania.

Dzięki konstrukcji narzędzi na bazie standardów, zintegrowanej strukturze danych CAD/CAM, szybszemu programowaniu NC i większej elastyczności podczas obróbki frezem czas trwania cyklu uległ w firmie Kellermann skróceniu do 20procent.

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Rzutowanie krzywej w SOLIDWORKS

Nowe sposoby wyświetlania krawędzi w NX

ZWCAD 2025 Beta - przegląd nowości

TOP 10 funkcjonalności w IRONCAD 2024

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K

Zmiany w licencjonowaniu produktów Autodesk

Udoskonalone działanie grafiki w SOLIDWORKS