Nowa, rewolucyjna technologia obróbki zgrubnej (Video)

Technologia Vortex jest głównym udoskonaleniem edycji 2013 oprogramowania Delcam PowerMILL- rozwiązania CAM dedykowanego obróbce 5-osiowej i HSM. Nowa strategia wzbogaci także najnowsze edycje FeatureCAM-zautomatyzowanego rozwiązania CAM oraz PartMaker-rozwiązania dla obrabiarek typu Swiss.

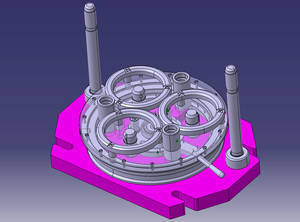

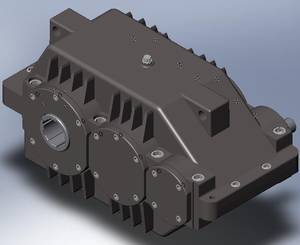

Technologia Vortex, opatentowana przez firmę Delcam, została stworzona ,dla pełnego wykorzystania jednolitych narzędzi z węglika spiekanego. Dzięki wykorzystaniu maksymalnej długości powierzchni roboczej narzędzia, możliwe jest zwiększenie warstwy skrawania oraz znaczne zredukowanie czasu przeznaczonego na obróbkę. Strategia ta wspiera zarówno dwu-, trzy- i pięcio-osiową obróbkę zgrubną jak też tzw. “Obróbkę resztek materiału”. Podobnie, jak pozostałe strategie obróbki zgrubnej , Vortex jest konfigurowana tak, aby uzyskać jak najwyższa efektywność oraz zniwelować zbędne ruchy narzędzia poza materiałem. Są to szczególnie istotne czynniki w odniesieniu do obróbki resztek materiału.

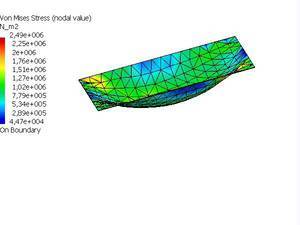

Podstawowym problemem konwencjonalnej obróbki zgrubnej, jest praca z optymalnymi parametrami skrawania jedynie podczas przejazdu narzędzia po linii prostej. W każdym napotkanym narożniku wewnętrznym kąt opasania narzędzia radykalnie wzrasta, co wpływa niekorzystnie na jego warunki eksploatacji . Aby chronić ostrze, wzrost obciążenia musi być zbalansowany poprzez zmniejszenie posuwu. W takim wypadku użytkownik musi zdecydować czy zredukować posuw i prędkość skrawania na całej długości ścieżki, co zdecydowanie wydłuży czas obróbki , czy zróżnicować je dla linii prostej i narożników, co skraca żywotność narzędzia. W odróżnieniu od innych znanych obróbek zgrubnych HSM, które dążą do utrzymania stałej prędkości skrawania, strategia Vortex tworzy ścieżki narzędzia ze stałym kątem opasania narzędzia. Utrzymane zostają więc optymalne warunki skrawania dla całej ścieżki, a nie tylko dla ruchu po linii prostej. W rezultacie praca odbywa się z maksymalnymi możliwymi, ale jednocześnie stabilnymi prędkościami, a czas przeznaczony na obróbkę skraca się . Dzięki kontroli kąta opasania, narzędzie nie jest przeciążane, co wydłuża jego czas życia. Obciążenia udarowe spowodowane przez nagłe zmiany kąta przylegania zostają wyeliminowane ,zapobiegając ukruszeniu się ostrza. Dzięki zachowaniu stabilności obróbki, temperatura narzędzia nie ulega znacznym wahaniom, co wydłuża żywotność powłoki narzędzia i zapobiega powstawaniu uszkodzeń cieplnych na powierzchni przedmiotu obrabianego. Technologia Vortex umożliwia również pracę z głębokością skrawania nawet dwu lub trzykrotnie większą niż wartość średnicy narzędzia, co przyczynia się do znacznego skrócenia czasu przeznaczonego na obróbkę.

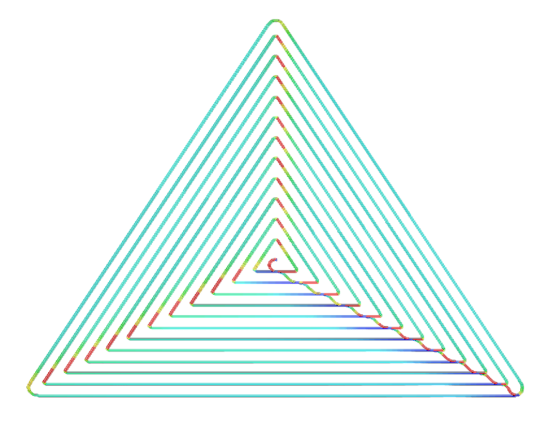

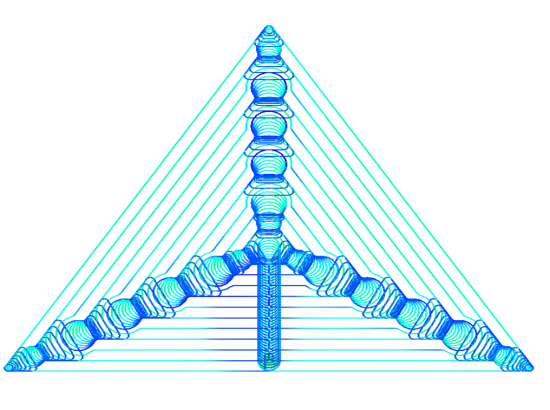

Rys2 Ścieżka narzędzia konwencjonalna Rys3. Ścieżka narzędzia Vortex

Rys3. Ścieżka narzędzia Vortex

"Od razu usłyszeliśmy różnicę pomiędzy obróbką zgrubną Vortex a konwencjonalną” stwierdza Mark Forth, Product Manager Delcam Advanced Manufacturing Solutions. "Ta tradycyjna wydaje dźwięki o różnych tonach, co świadczy o przeciążeniu narzędzia i ewentualności Jego uszkodzenia. Natomiast przy obróbce Vortex słyszalny jest jednolity dźwięk, co wskazuje na właściwe parametry obróbki. Różnica widoczna jest również w rodzaju otrzymywanego wióra. Ten, uzyskiwany w wyniku zastosowania nowej strategii jest równomiernej długości i grubości. Oznacza to, że obróbka jest przeprowadzona w stabilnych warunkach.”

Dzięki pracy w systemie 64-bitowym oraz wykorzystaniu do obliczeń wszystkich rdzeni procesora, trajektorie narzędzia kalkulowane są jeszcze szybciej. Dodatkowo technologia ta może być wykorzystana dla najnowszej strategii step-cutting , prezentowanej w wersji PowerMILL 2012 R2. To podejście minimalizuje „stopnie”, powstałe w wyniku zastosowania dużej wartości głębokości skrawania. Wygenerowane zostają dodatkowe przejścia pośrednie narzędzia tak, aby usunąć jak najwięcej materiału przy wykorzystaniu jednego narzędzia. Strategia ta pomaga utrzymać wysoką wydajność usuwania materiału poprzez zwiększenie wartości posuwu dla przejść pośrednich.

EZ-CAM – Intuicyjne oprogramowanie CAM

G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

Metody programowania obrabiarek CNC

Nowe wydanie CAM EDGECAM 2023.1

Strategiczne partnerstwo między CAMdivision i MAIT

EDGECAM 2022.1 już jest

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView