Drukowanie obiektów przestrzennych z materiałów o zmiennych właściwościach z dużą prędkością i rozdzielczością

05.08.2008

Skomentuj pierwszy

Rezultatem projektu Custom-Fit będzie technologia trójwymiarowego drukowania wyrobów z materiałów o funkcjonalnie zmiennej strukturze (Functionally Graded Material, FGM), z wysoką rozdzielczością i dużą prędkością.

Custom-Fit to projekt finansowany przez Unię Europejską w ramach 6 Programu Ramowego, którego pracami kierują przedstawiciele przedsiębiorstw przemysłowych i którego celem jest opracowanie zintegrowanego systemu projektowania, wytwarzania i dostaw zindywidualizowanych produktów wytwarzanych technikami Rapid Manufacturing („szybkiego wytwarzania”). Jednym z zadań projektu jest opracowanie nowego systemu produkcji, opartego na technologiach wytwarzania przyrostowego, do wytwarzania zindywidualizowanych produktów. Na Uniwersytecie De Montfort (DMU) w Wielkiej Brytanii opracowany został proces przyrostowego wytwarzania wyrobów z tworzywa sztucznego (Plastic Powder Printing, PPP).

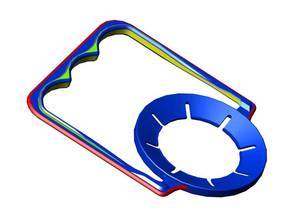

Celem rozwoju technologii PPP jest opracowanie procesu podobnego tego, jaki wykorzystują szybkie drukarki laserowe, który umożliwiać będzie budowanie trójwymiarowych obiektów z plastikowego proszku, przy czym proszek najpierw jest nakładany analogicznie jak w drukarkach laserowych – z wykorzystaniem zjawiska elektrofotografii, a następnie utwardzany przy pomocy nagrzewania promieniowaniem podczerwonym. Po utwardzeniu wielu warstw uzyskiwany jest przestrzenny obiekt z tworzywa sztucznego. W technologii tej uzyskano już ciekawe rezultaty dla typowych proszków polimerów termoplastycznych, takich jak polietylen (o wysokiej i niskiej gęstości), polipropylen i polistyren. W technologii PPP uzyskano już ciekawe rezultaty dla typowych proszków polimerów termoplastycznych, takich jak polietylen (o wysokiej i niskiej gęstości), polipropylen i polistyren (rys. 1).

Rys. 1. Technologia PPP: dwa zestawy próbek wykonane w procesie PPP i faza utwardzania proszku w podczerwieni

Profesor David Wimpenny, który nadzoruje badania nad technologią PPP na Uniwersytecie De Montfort mówi: „PPP może być wykorzystana do drukowania produktów z wielu materiałów równocześnie, a nawet z materiałów o funkcjonalnie zmiennej strukturze. Umożliwia on zmianę gęstości nakładanego materiału przy zachowaniu szybkości drukowania porównywalnej do drukowania 2000 stron na minutę z rozdzielczością 2400 dpi. Tak wysoka prędkość drukowania pomoże zredukować koszt pojedynczego wyrobu.”

DMU złożyło już wniosek patentowy na nową technologię nakładania proszku. Kilku producentów maszyn wytwórczych wykazało zainteresowanie procesem i DMU prowadzi z nimi rozmowy na temat wprowadzenia PPP na rynek. Typowe produkty, jakie mogą być wytwarzane za pomocą PPP to piankowe wkładki do kasków, siedzeń, plecaków, krzeseł itp.

Więcej informacji można znaleźć pod adresem internetowym www.custom-fit.org.

Podstawowe informacje o projekcie:

Custom-Fit jest projektem ukierunkowanym na badania opartych na wiedzy metod wytwarzania przez połączenie technologii Rapid Manufacturing, informatyki i materiałoznawstwa. Projekt finansowany jest w ramach 6 Programu Ramowego, skupia 33 partnerów z całej Europy. Celem jest stworzenie w pełni zintegrowanego systemu projektowania, wytwarzania i dostaw zindywidualizowanych produktów. Produktami docelowym dla implementacji nowych technologii mają być siedzenia motocyklowe, kaski, implanty i protezy.

Custom-Fit to projekt finansowany przez Unię Europejską w ramach 6 Programu Ramowego, którego pracami kierują przedstawiciele przedsiębiorstw przemysłowych i którego celem jest opracowanie zintegrowanego systemu projektowania, wytwarzania i dostaw zindywidualizowanych produktów wytwarzanych technikami Rapid Manufacturing („szybkiego wytwarzania”). Jednym z zadań projektu jest opracowanie nowego systemu produkcji, opartego na technologiach wytwarzania przyrostowego, do wytwarzania zindywidualizowanych produktów. Na Uniwersytecie De Montfort (DMU) w Wielkiej Brytanii opracowany został proces przyrostowego wytwarzania wyrobów z tworzywa sztucznego (Plastic Powder Printing, PPP).

Celem rozwoju technologii PPP jest opracowanie procesu podobnego tego, jaki wykorzystują szybkie drukarki laserowe, który umożliwiać będzie budowanie trójwymiarowych obiektów z plastikowego proszku, przy czym proszek najpierw jest nakładany analogicznie jak w drukarkach laserowych – z wykorzystaniem zjawiska elektrofotografii, a następnie utwardzany przy pomocy nagrzewania promieniowaniem podczerwonym. Po utwardzeniu wielu warstw uzyskiwany jest przestrzenny obiekt z tworzywa sztucznego. W technologii tej uzyskano już ciekawe rezultaty dla typowych proszków polimerów termoplastycznych, takich jak polietylen (o wysokiej i niskiej gęstości), polipropylen i polistyren. W technologii PPP uzyskano już ciekawe rezultaty dla typowych proszków polimerów termoplastycznych, takich jak polietylen (o wysokiej i niskiej gęstości), polipropylen i polistyren (rys. 1).

Rys. 1. Technologia PPP: dwa zestawy próbek wykonane w procesie PPP i faza utwardzania proszku w podczerwieni

Profesor David Wimpenny, który nadzoruje badania nad technologią PPP na Uniwersytecie De Montfort mówi: „PPP może być wykorzystana do drukowania produktów z wielu materiałów równocześnie, a nawet z materiałów o funkcjonalnie zmiennej strukturze. Umożliwia on zmianę gęstości nakładanego materiału przy zachowaniu szybkości drukowania porównywalnej do drukowania 2000 stron na minutę z rozdzielczością 2400 dpi. Tak wysoka prędkość drukowania pomoże zredukować koszt pojedynczego wyrobu.”

DMU złożyło już wniosek patentowy na nową technologię nakładania proszku. Kilku producentów maszyn wytwórczych wykazało zainteresowanie procesem i DMU prowadzi z nimi rozmowy na temat wprowadzenia PPP na rynek. Typowe produkty, jakie mogą być wytwarzane za pomocą PPP to piankowe wkładki do kasków, siedzeń, plecaków, krzeseł itp.

Więcej informacji można znaleźć pod adresem internetowym www.custom-fit.org.

Podstawowe informacje o projekcie:

Custom-Fit jest projektem ukierunkowanym na badania opartych na wiedzy metod wytwarzania przez połączenie technologii Rapid Manufacturing, informatyki i materiałoznawstwa. Projekt finansowany jest w ramach 6 Programu Ramowego, skupia 33 partnerów z całej Europy. Celem jest stworzenie w pełni zintegrowanego systemu projektowania, wytwarzania i dostaw zindywidualizowanych produktów. Produktami docelowym dla implementacji nowych technologii mają być siedzenia motocyklowe, kaski, implanty i protezy.

ZOBACZ RÓWNIEŻ ...

Test narzędzi do symulacji procesów przetwórstwa tworzyw

Produkcja wyrobów indywidualizowanych technologiami przyrostowymi - Reverse Engineering, CAD, Rapid Manufacturing

Motocyklistom spodobałyby się dopasowane siedzenia

KOMENTARZE (0)

Nieznajomy musisz być zalogowany aby dodać komentarz.

Polska Pasja do Kosmosu: Silesian Phoenix i Mars Rover na 3DEXPERIENCE World EDU 2025

Dassault Systèmes wprowadza 3D UNIV+RSES

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K

Zmiany w licencjonowaniu produktów Autodesk

ZOBACZ WSZYSTKIE AKTUALNOŚCI

02.2025

23

3DEXPERIENCE WORLD 2025

Lokalizacja: Houston, TX03.2025

04

Wood Tech Expo - Targi technologii obróbki drewna i produkcji mebli

Lokalizacja: Nadarzyn k. Warszawy03.2025

05

AI w symulacjach CAE – jak przyspieszyć obliczenia nawet 1000x?

Lokalizacja: on-line03.2025

12

Kontrola wióra przy toczeniu

Lokalizacja: Jasionka03.2025

25

Dni Druku 3D

Lokalizacja: Kielce11.2025

04

Warsaw Industry Week - TARGI PRZEMYSŁOWE

Lokalizacja: Nadarzyn k. WarszawyDODAJ WYDARZENIE