VISI Blank – Wizualizacja strefy bezpiecznej przy kształtowaniu

VISI Blank to zintegrowane rozwiązanie przeznaczone do rozwijania złożonych modeli 3D do postaci 2D. VISI Blank jest przeznaczony dla kosztorysantów, inżynierów, konstruktorów elementów blaszanych oraz producentów tłoczników. Optymalizuje rozwijanie elementów blaszanych i zapewnia wartościową analizę zachowania materiału podczas procesu formowania. Utworzenie rozwinięcia danej części może być osiągnięte już w kilka minut, co pozwala na: szybkie wykrycie potencjalnych problemów podczas produkcji, oszacowanie kosztów materiału oraz usprawnienie procesu produkcji. Szybka analiza zawarta w VISI Blank pozwala określić obszary części, które mogą wymagać modyfikacji.

Nie zawsze jest możliwość rozwinięcia każdego kształtu przy użyciu narzędzi do rozwijania zawartych w module VISI Progress. W przypadku bardziej skomplikowanych form, kołnierzy oraz głębokiego toczenia VISI Blank jest lepszym rozwiązaniem do utworzenia płaskiego rozwinięcia półfabrykatu.

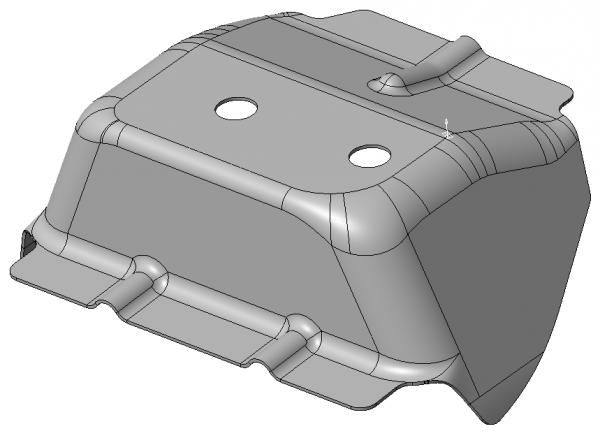

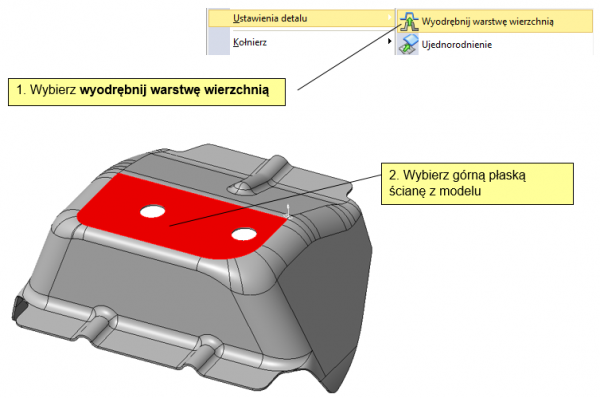

Wyodrębnianie górnych powierzchni

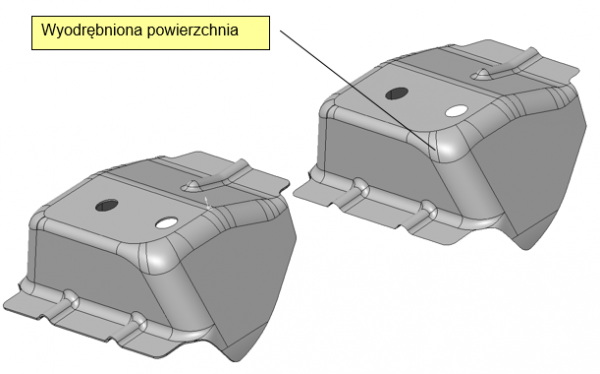

VISI Blank potrzebuje do działania pojedynczej wyodrębnionej powierzchni z modelu, więc w pierwszym kroku wydzielimy górną powierzchnie z modelu.

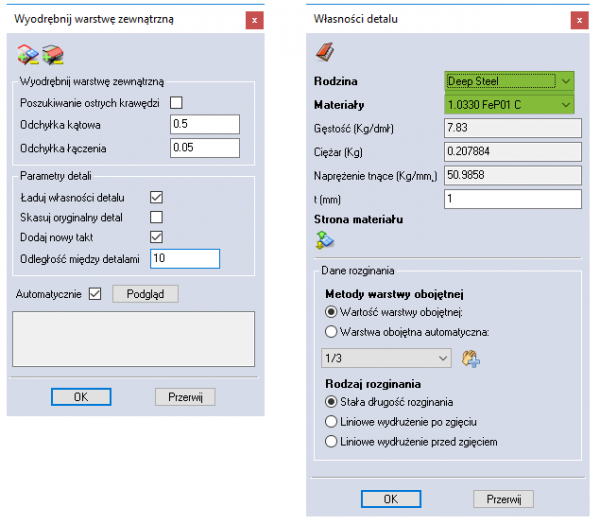

Przechodzimy do menu Progress i wybieramy polecenie wyodrębnij warstwę wierzchnią.

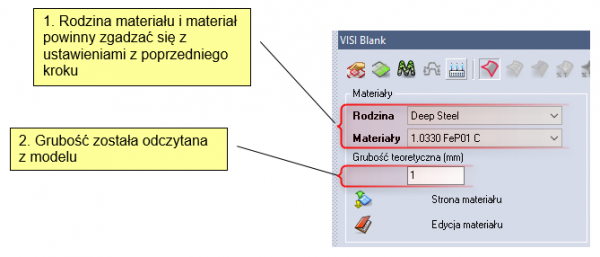

Należy zaakceptować wartości parametrów w nowym oknie dialogowym, wybrać materiał jak pokazano poniżej i zatwierdzić zmiany przyciskiem OK.

Powinniśmy teraz otrzymać pojedynczą powierzchnię wyodrębnioną z modelu, na której będziemy pracowali.

Wybranie i analiza modelu

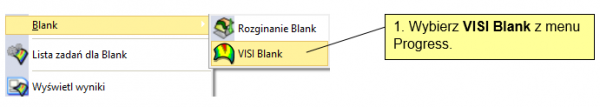

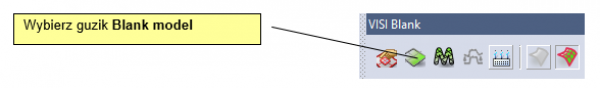

Uruchomimy teraz VISI Blank i skonfigurujemy parametry, w celu utworzenia modelu rozwiniętego.

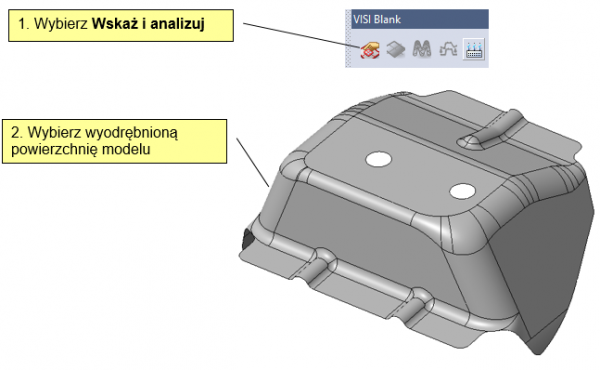

W pierwszej kolejności musimy wybrać model, który chcemy poddać analizie. VISI Blank automatycznie ustali odpowiednie parametry rozmiaru siatki.

Ustawienia siatki

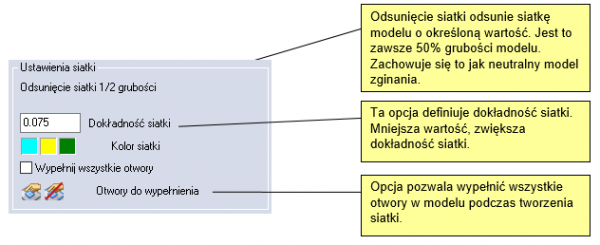

Po ustaleniu parametrów materiału oraz grubości części, należy utworzyć siatkę. Przed wygenerowaniem siatki, można modyfikować poniższe parametry.

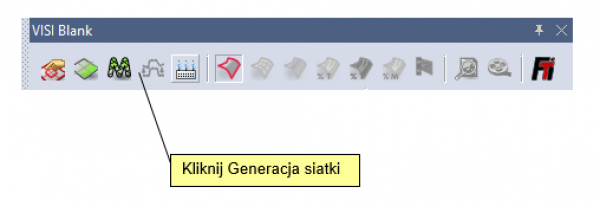

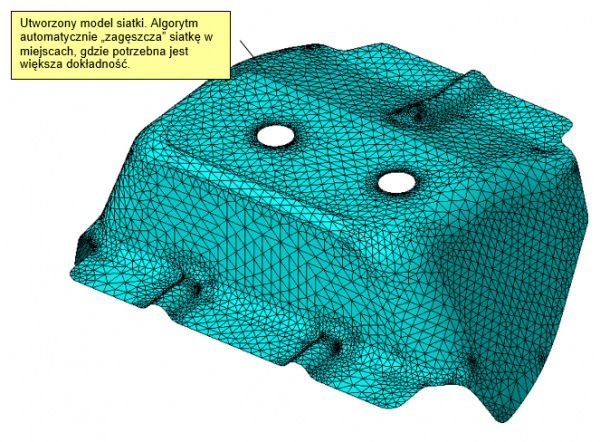

Generowanie siatki

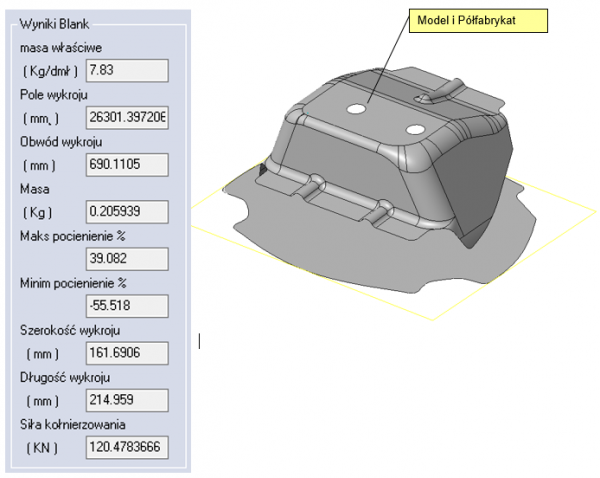

Generowanie półfabrykatu

Po utworzeniu siatki, możliwe jest utworzenie rozwiniętego półfabrykatu części.

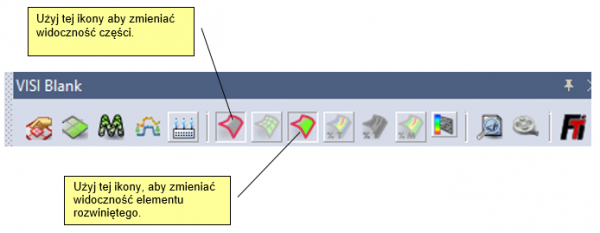

Na tym etapie możliwe jest włączanie i wyłączeni widoków modelu i elementu rozwiniętego w celu ułatwienia przeglądania.

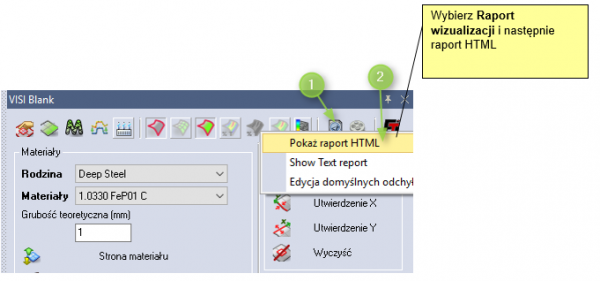

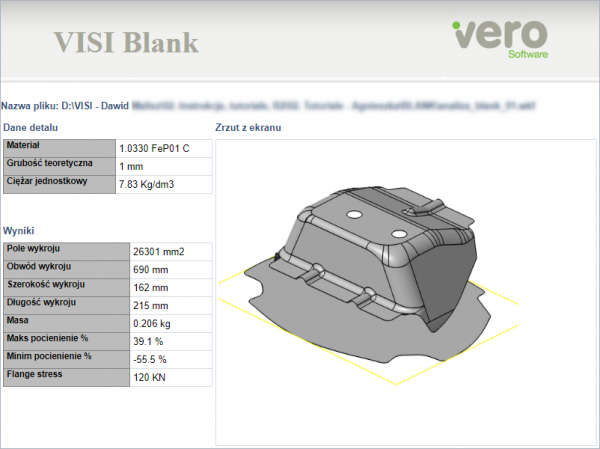

Tworzenie raportu

Po utworzeniu rozwinięcia, możliwe jest również wygenerowania raportu w HTML. Raport utworzy zrzut ekranu z aktualnego widoku części.

Poniżej przedstawiono przykładowy raport HTML.

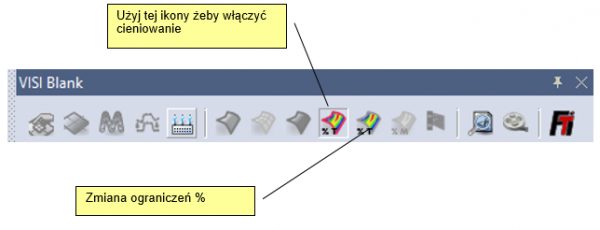

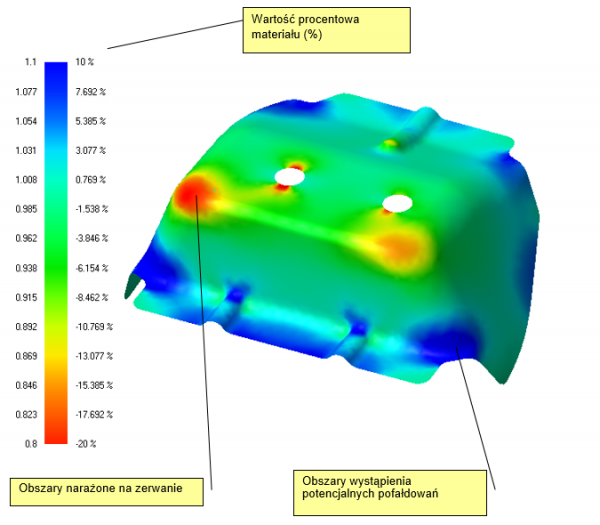

Kolor cieniowania

Możliwa jest wizualizacja obszarów części z uwzględnieniem zmian grubości materiału.

Ustawianie limitów pozwala użytkownikowi określić maksymalną i minimalną wartość procentową zwiększenia lub zmniejszenia grubości blachy. Każda wartość poza granicami, nie jest wyświetlana. Możliwe jest ustawienie limitów automatycznie, na podstawie wyników z modelu.

Wskazówka: Istnieje możliwość wykorzystania powierzchni utworzonej w VISI Blank, rozwiniętej części w projektowaniu układu taśmy w VISI Progress. Rozwinięta część może być wykorzystana jako półfabrykat startowy w układzie taśmy.

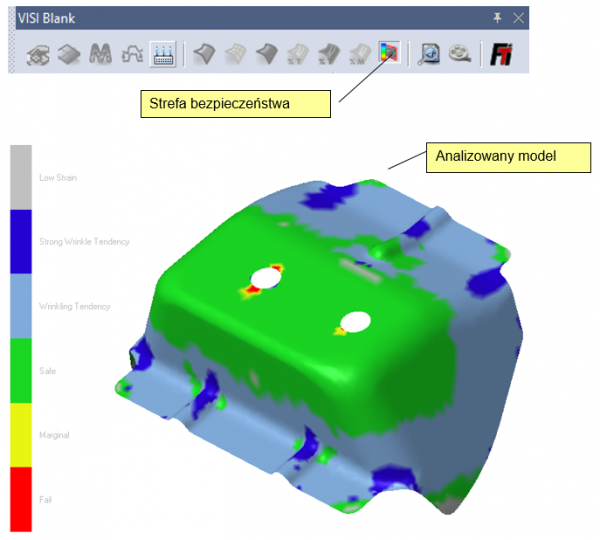

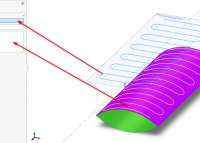

Nowa wizualizacja strefy bezpiecznej

Podczas sprawdzania części pod kątem zdolności do odkształceń plastycznych, nowy, graficzny tryb reprezentacji analizy rozdziela wynik na sześć potencjalnych stref, które występują w trakcie procesu kształtowania.

- Silna tendencja do pofałdowań – niewielkie rozciągnięcie w jednym kierunku i ściskanie w przeciwnym z pogrubieniem materiału. Bardzo prawdopodobne wystąpienie zmarszczeń.

- Skłonność do pofałdowań – rozciąganie w jednym kierunku i ściskanie w przeciwnym z niewielkim pogrubieniem materiału. Możliwe wystąpienie zmarszczeń.

- Niskie naprężenie – minimalne rozciąganie lub ściskanie w kierunku głównym lub drugorzędnym.

- Obszar bezpieczny – strefa poniżej krzywej granicznej formowania, prawdopodobieństwo wystąpienia defektów jest niskie.

- Obszar graniczny - strefa pomiędzy rejonem bezpiecznym, a rejonem narażonym na awarie, proces formowania odbywa się na granicy bezpieczeństwa.

- Awaria – strefa powyżej granicznej krzywej formowania, prawdopodobieństwo powstania pęknięć jest wysokie (lokalne zmniejszanie grubości blachy).

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Rzutowanie krzywej w SOLIDWORKS

Nowe sposoby wyświetlania krawędzi w NX

ZWCAD 2025 Beta - przegląd nowości

TOP 10 funkcjonalności w IRONCAD 2024

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K

Zmiany w licencjonowaniu produktów Autodesk

Udoskonalone działanie grafiki w SOLIDWORKS