EOS wznawia produkcję systemu spieku proszków metalowych M280

Firma EOS wznawia produkcję drukarki 3D do metalu EOSINT M280, pracującej w technologii DMLS (Direct Metal Laser Sintering). Ruch ten, spowodowany został wysoką popularnością systemu M280 w branży narzędziowej oraz lotniczej (gdzie wymagana jest największa jakość powierzchni i jednorodność struktury krystalicznej).

System EOSINT M280 przeszedł długi i żmudny proces kwalifikacji na potrzeby produkcji między innymi części lotniczych i medycznych przez co nadal cieszy się dużym popytem wśród już istniejących użytkowników tych maszyn. Wznowione maszyny M280 są ponadto w bardzo dobrej cenie.

Różnice między EOS M290 a EOSINT M280

Podstawową różnicą pomiędzy nowym modelem drukarki 3D do metalu EOS M290, a starszą konstrukcją EOSINT M280, jest zastosowanie nowoczesnego cyklonowego system filtracji gazu osłonowego, który wydłuża żywotność filtrów nawet powyżej 1500 roboczogodzin. Kolejną różnicą jest wykorzystanie w M290 systemu kontroli jakości i dokumentacji procesu przetopu każdej warstwy „EOSTATE 1.2 Quality Assurance Module”. Poza tymi kluczowymi różnicami, obydwa systemy oferują tą samą legendarną jakość budowanych przy ich użyciu części.

Wznowienie produkcji systemu EOSINT M280 może okazać się bardzo korzystną ofertą. Maszyny EOSINT M280 będą oferowane w nowej atrakcyjnej cenie w porównaniu od identycznej konfiguracji systemu M290.

Opis systemu EOSINT M280

Drukarka 3D do metalu EOSINT M280 służy do jednostkowej lub nisko seryjnej produkcji elementów metalowych metodą bezpośredniego przetapiania laserowego – DMLS (Direct Metal Laser Sintering).

System do spieku proszków metalowych może budować części z materiałów takich jak: stale nierdzewne, stale narzędziowe, aluminium, superstopy niklu, superstopy kobaltu i chromu, stopy tytanu.

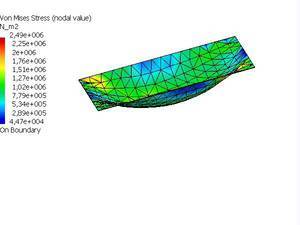

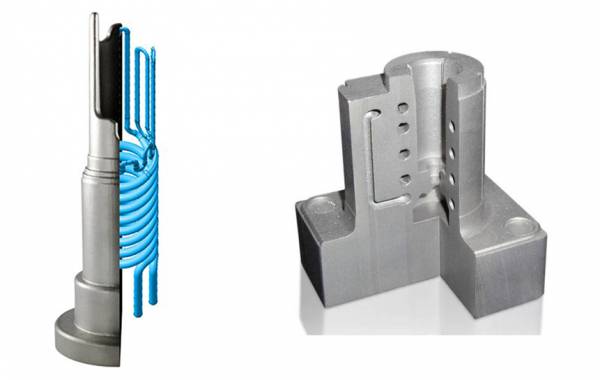

Dla branży przetwórstwa tworzyw sztucznych technologia DMLS jest szczególnie atrakcyjnym rozwiązaniem ze względu na możliwość budowy wkładek do form wtryskowych ze zintegrowanymi kanałami chłodzącymi o niemal dowolnie skomplikowanej geometrii. Dzięki swobodzie projektowania kanałów chłodzących, technologia DMLS pozwala na skrócenie cyklu wtrysku nawet o 60% w stosunku do standardowych rozwiązań chłodzenia.

Dodatkową korzyścią jest rewelacyjny rozkład temperatur na powierzchni formy i jednorodny skurcz tworzywa co przekłada się na nową jakość w dokładności wymiarowej części z wtrysku.

Technologia DMLS znalazła również zastosowanie w branży medycznej i lotniczej ze względu na możliwość budowania części z takich materiałów jak TiAl6V4 czy stopy CoCrMo.

Dane techniczne

| Wymiary maszyny: | 2200 x 1070 x 2290 mm |

| Rekomendowane miejsce instalacji: | 4800 x 3600 x 2900 mm |

| Waga: | ok. 1250 kg |

| Zasilanie elektryczne: | 400VAC zabezpieczenie 32A (3 fazowe) |

| Zasilanie sprężonego powietrza: | minimalne ciśnienie 7Bar przy wydatku 20m3/h |

| Gaz osłonowy: | argon z butli lub azot ze zintegrowanej wytwornicy |

| Pobór mocy: | max 8,5kW / typowo 3.2 kW |

| Rozmiar przestrzeni roboczej:* | szerokość 250 mm* głębokość 250 mm* wysokość 325 mm* |

| Laser: | włóknowy, iterbowy moc użyteczna 200W lub 400W |

| Grubość warstwy: | 0.02 mm, 0.03 mm, 0.04 mm, 0.05 mm, 0.08 mm (w zależności od przetwarzanego materiału) |

EOS M100 - Najmniejsza drukarka 3D do metalu

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView