Zintegrowane rozwiązanie dla wytwarzania elektrod

Delcam opracowała unikalne, w pełni zintegrowane rozwiązanie wspomagające wytwarzanie elektrod. W wyniku połączenie funkcji trzech kluczowych produktów firmy Delcam- systemu CAD jakim jest Delcam PowerSHAPE, systemu CAM Delcam PowerMILL oraz systemu do inspekcji pomiarowej Delcam PowerINSPECT powstało kompleksowe rozwiązanie, pozwalające stworzyć elektrodę od modelu 3D, przez obróbkę, aż po jej kontrolę jakości. Pełna integracja środowiska Delcam pozwala w efektywnie planować proces wspomagania wytwarzania oraz ułatwia pracę z systemem.

Obróbka elektroerozyjna jest jedną z kluczowych technik wytwarzania stosowanych przy produkcji narzędzi i oprzyrządowania technologicznego. Przy projektowaniu narzędzi jakimi są elektrody często można zaobserwować pewne prawidłowości w ich konstrukcji. Prawidłowości te mogą stanowić podstawę do zautomatyzowania procesu projektowania i wytwarzania tych narzędzi. Dlatego też, Delcam wprowadził na rynek rozwiązanie umożliwiające automatyzację a co za tym idzie przyspieszenie procesu projektowania i wytwarzania elektrod.

Wprowadzone przez Delcam rozwiązanie opiera się na nowym formacie pliku- *.Trode. W pliku tym zapisywane są informacje dotyczące całego projektu elektrody, więc nie tylko jej model ale również informację dotyczące obróbki, dokumentacji technologicznej oraz planu pomiarowego. Przechowywanie wszystkich tych informacji w jednym pliku ułatwia zarządzanie danymi i kontrolę nad nimi na każdym etapie projektowania.

Pierwszym etapem w procesie wytwarzania elektrod jest opracowanie jej modelu 3D. Najczęściej odbywa się to poprzez odwzorowanie geometrii na podstawie modelu przedmiotu obrabianego . Delcam PowerSHAPE posiada nowe, zaawansowane opcje modelowania bezpośredniego, które znacznie ułatwiają i przyspieszają proces projektowania. Nowe funkcje wynikają z zaimplementowania do Delcam PowerSHAPE jądra Parasolid, które jest aktualnie podstawowym jądrem stosowanym przy modelowaniu bryłowym w systemach CAD. Najnowsze funkcje modelowania pozwalają w prosty i szybki wydzielić obszary, które będą składały się na elektrodę, i poddawać je niezbędnym przekształceniom, aby w efekcie otrzymać model 3D narzędzia.

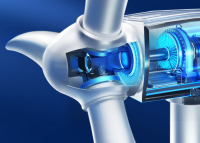

Rys.1 Modelowanie bezpośrednie w Delcam PowerSHAPE

Delcam PowerSHAPE oferuje rozwiązanie, pozwalające dokonać symulacji pracy elektrody. Po zadaniu wektora ruchu roboczego użytkownik może prześledzić na ekranie pracę elektrody na zadanym obszarze. Dzięki temu projektant zyskuje pewność, że elektroda właściwie odwzoruje geometrię przedmiotu obrabianego. Kolejnym udogodnieniem jest załączenie do Delcam PowerSHAPE katalogów półfabrykatów oraz uchwytów popularnych producentów t.j Erowa, Hirschman oraz System 3R oraz biblioteki zdefiniowanej przez użytkownika. Pozwoli to wprowadzić pewne standardy w proces projektowania oraz znacznie go przyspieszyć.

W oparciu o tak opracowaną konstrukcję zostaje automatycznie wygenerowana dokumentacja technologiczna. Dodatkowo, dokumentacja ta może być tworzona na podstawie standardowego szablonu bądź indywidualnego szablonu opracowanego przez użytkownika. Zautomatyzowane generowanie dokumentacji technologicznej gwarantuje, że wszelkie dane niezbędne na każdym etapie wytwarzania są łatwo dostępne oraz czytelne. Dokumentacja ta może być przechowywana i przekazywana zarówno jako rysunki, pliki HTML jaki arkusze Microsoft Excel. Opcje te ułatwiają komunikację pomiędzy poszczególnymi członkami zespołu zaangażowanymi w tworzenie danego projektu. Na opracowany już model elektrody można nanieść punkty pomiarowe, które potem mogą zostać wykorzystane w Delcam PowerINSPECT.

W związku z tym, że wielu przypadkach można zaobserwować pewną typowość w konstrukcji elektrod, dobrym rozwiązaniem wydaje się być korzystanie z szablonów obróbkowych do definiowania procesu technologicznego. Szablony takie tworzone są w Delcam PowerMILL i pozwalają standaryzować i automatyzować projektowanie obróbki elektrod. Wszelkie informacje dotyczące geometrii elektrody, jej wymiarów, zdefiniowanych szczelin iskrowych przechowywane są w pliku *.Trode. Na podstawie tych informacji tworzone są w trybie automatycznym ścieżki narzędzi. Sprawia to, że opracowanie obróbki elektrod staje się dużo szybsze i bardziej efektywne.

Rys 2. Obróbka elektrody w Delcam PowerMILL

Możliwość nanoszenia punktów pomiarowych na model elektrody w Delcam PowerSHAPE sprawia, że generowanie ścieżki pomiarowej w Delcam PowerINSPECT również jest prowadzone w trybie automatycznym. Znaczącym funkcjonalnością jest narzędzie umożliwiające przeprowadzenie analizy najlepszego dopasowania modelu, która pozwala na zniwelowanie błędów w geometrii powstałych na etapie wytwarzania. Oprócz tego użytkownik ma stale możliwość korzystania z pozostałych zaawansowanych funkcji Delcam PowerINSPECT, gdy tylko zajdzie taka potrzeba, a każda zastosowana zmiana dodana zostanie do dokumentacji, w rubrykach dotyczących kontroli jakości.

G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

Metody programowania obrabiarek CNC

Nowe wydanie CAM EDGECAM 2023.1

Strategiczne partnerstwo między CAMdivision i MAIT

EDGECAM 2022.1 już jest

ZW3D 2023 – poznaj jego nowe funkcje

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K

Zmiany w licencjonowaniu produktów Autodesk

Udoskonalone działanie grafiki w SOLIDWORKS