NX i Formy wtryskowe - cz.2

NX Mold Wizard jest specjalistyczną aplikacją służącą do konstruowania form. Pod pojęciem form kryje się szereg narzędzi, do których można zaliczyć formy wtryskowe, odlewnicze, ciśnieniowe itd. W poprzednim artykule zostały opisane narzędzia wspomagające analizę wyrobu.

Po wykonaniu czynności z nią związanych przechodzimy do projektowania gniazd formujących. Szereg zastosowanych narzędzi pozwala na szybkie wygenerowanie powierzchni podziału, a dzięki niej stempla i matrycy.

Start projektu

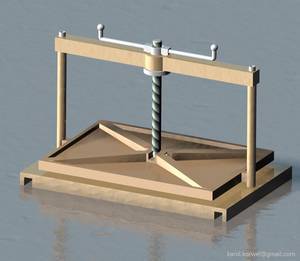

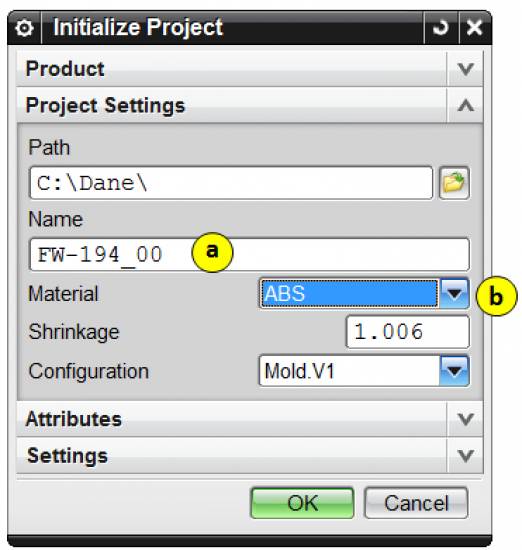

Rozpoczynając pracę z modelem postępujemy według ikon ułożonych na pasku Mold Wizard. W pierwszej kolejności definiujemy przedrostek dodawany do każdej części wczytanego szablonu (rys.1 a), następnie skurcz (rys.1 b). Przedrostek zapobiega zdublowaniu nazwy, która mogła być wykorzystana w innym projekcie i pozwala przyporządkować odpowiedni numer formy.

Rys.1. Wczytywanie szablonu

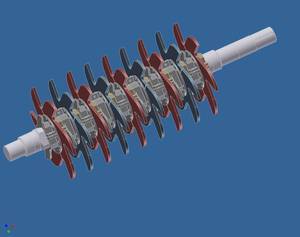

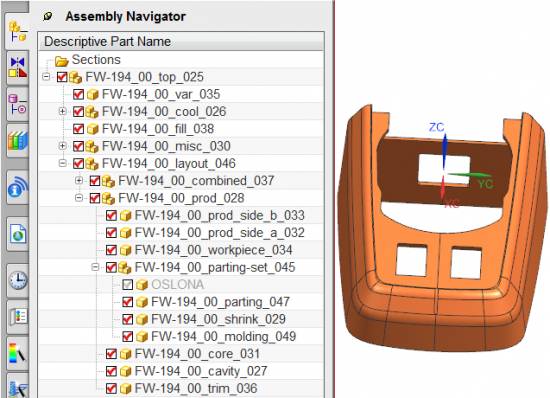

Do środowiska NX zostaje wczytane drzewo złożenia ze strukturą, która zapobiega generowaniu błędów popełnianych przy ręcznym jego tworzeniu.

Rys.2. Wczytana struktura złożenia

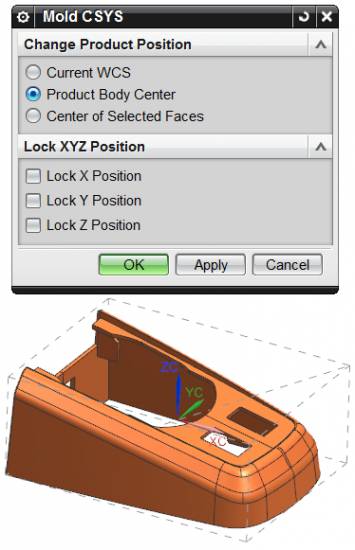

Pozycjonowanie detalu

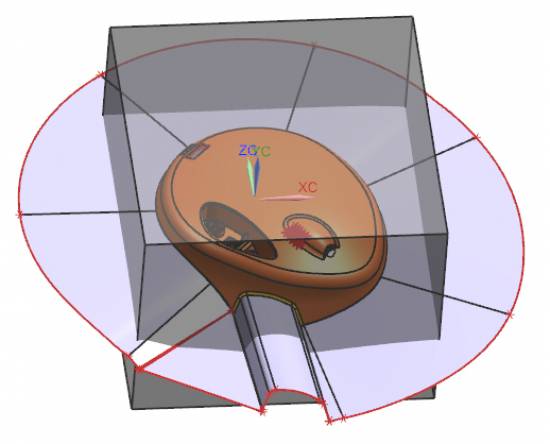

Mając wczytaną strukturę należy spozycjonować model co można zrealizować na kilka sposobów. W pierwszej kolejności należy ustawić wyrób na środku układu współrzędnych. Ważne jest, że przemieszczana jest część, a nie układ współrzędnych. Program automatycznie wyznacza gabaryt modelu i na przecięciu przekątnych sześcianu ustawia układ (rys.3).

Rys.3. Pozycjonowanie modelu na podstawie gabarytu

W kolejnym kroku – za pomocą dynamicznego układu lub po przez wskazanie ścianki – zostaje ustawiona wysokość, na której będzie znajdował się podział. Podczas wskazywania ścianki użytkownik może zablokować przemieszczenie na kierunku X i Y, dzięki czemu położenie podziału zmienia się tylko w kierunku osi Z.

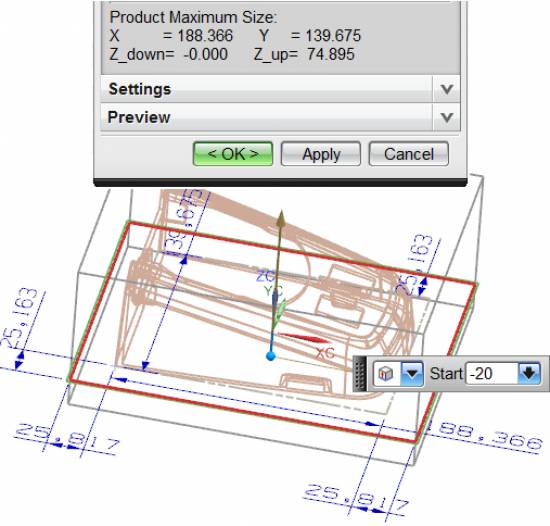

Definiowanie półfabrykatu pod wkłady (gniazda) formujące

Przed przystąpieniem do tworzenia powierzchni podziału należy określić bryłę, na podstawie której program wykona stempel i matrycę. Występują dwa sposoby definiowania wkładu. Po wybraniu polecenia domyślnie program oblicza gabaryt i proponuje wielkość półfabrykatu (sposób wykorzystywany, gdy wkłady będą sumowane z płytami w celu wykonania stempla i matrycy z monolitu (rys. 4).

Rys. 4. Automatyczny półfabrykat na podstawie gabarytu detalu

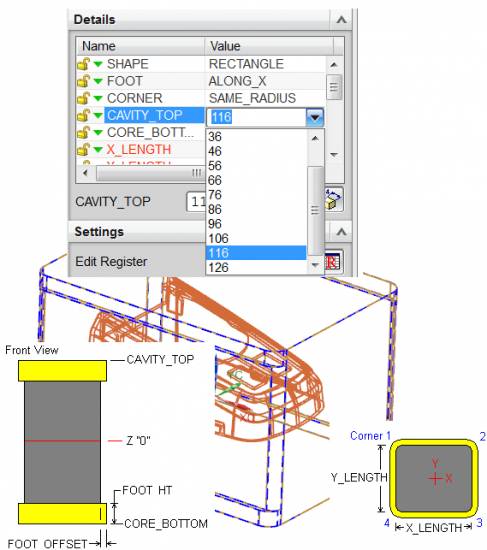

Drugi sposób to zdefiniowanie bryły na podstawie parametrów ustawianych w graficznym interfejsie. Dodatkowo wyświetlane jest okno z legendą określającą parametry do zmiany (rys.5). Użytkownik wykorzystując ten sposób tworzenia uzyskuje dwie bryły (TRUE, FALSE). Pierwsza z nich stanowi rzeczywistą część wkładu, natomiast druga to bryła odejmowana od płyt, zawierająca niezbędne wyluzowania na kołnierzach i promieniach.

Rys.5. Definiowanie półfabrykatu pod wkłady formujące. Utworzony półfabrykat jest automatycznie kopiowany do pliku ze stemplem, matrycą i podziałem. Każda zmiana wykonywana na półfabrykacie jest przenoszona na stempel i matrycę

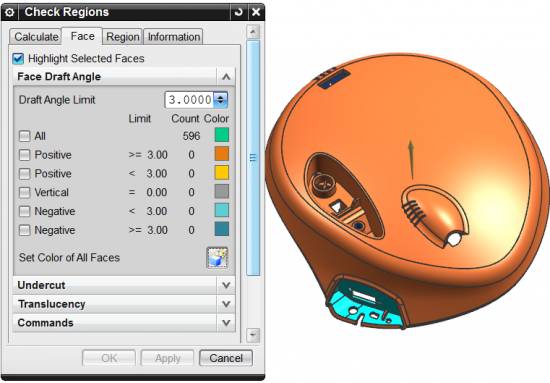

Definiownaie podziału

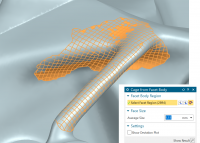

Ostatnim etapem tworzenia stempla i matrycy jest definiowanie powierzchni podziału automatycznie przycinającej wkład matrycy i stempla. Po wybraniu ikony podziału program otwiera plik, w którym będzie on tworzony (użytkownik nie musi znać struktury w drzewie złożenia). W pierwszej kolejności jest wykonywana analiza określająca kierunki formowania (rys.6).

Rys. 6. Analiza modelu

Na podstawie przyporządkowanych kolorów można rozpocząć zaślepianie miejsc, w których występują przeformowania. Użytkownik wskazując jedną z krawędzi decyduje do jakich ścianek będzie tworzona powierzchnia zamykająca.

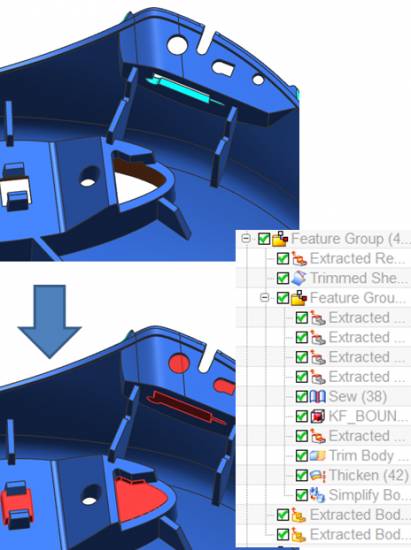

W zależności od wybranych ścianek można uzyskać różne efekty zaślepienia. Przy bardziej skomplikowanych zamknięciach program tworzy szereg zgrupowanych operacji.

Rys.7. Automatyczne zaślepienie wybrań i grupowanie utworzonych operacji

Jeżeli zaślepianie powierzchnią nie powiodło się z automatu, można je ręcznie utworzyć i wskazać, jako powierzchnie podziału. Czasem zdarza się, że dużo łatwiej jest wykonać zaślepienie bryłą. W takim przypadku podczas sumowania bryły zaślepiającej jest ona kopiowana do stempla lub matrycy, aby wypełnić brakujące ścianki.

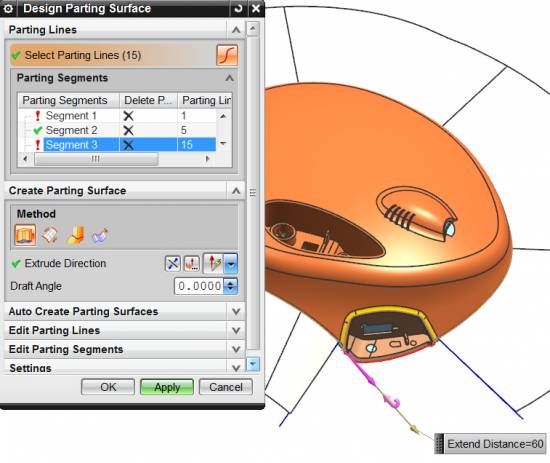

Po wykonaniu zaślepień można przejść do tworzenia powierzchni podziału.

Rys.8. Automatyczne tworzenie powierzchni podziału

Należy zwrócić uwagę, że podczas modelowania podziału nie korzysta się ze standardowych poleceń powierzchniowych. Wszystkie dostępne narzędzia są zgrupowane w jednym poleceniu. Wskazując krawędź dla powierzchni podziału program wybiera optymalną strategie jej tworzenia – użytkownik nie musi znać zasad modelowania powierzchniowego. Po wykonaniu podziału można przejść do utworzenia części stemplowej i matrycowej. W przypadku błędnie zdefiniowanego podziału uzyskujemy informacje o miejscu jego występowania (rys. 9).

Rys.9 Wyświetlenie błędów podziału.

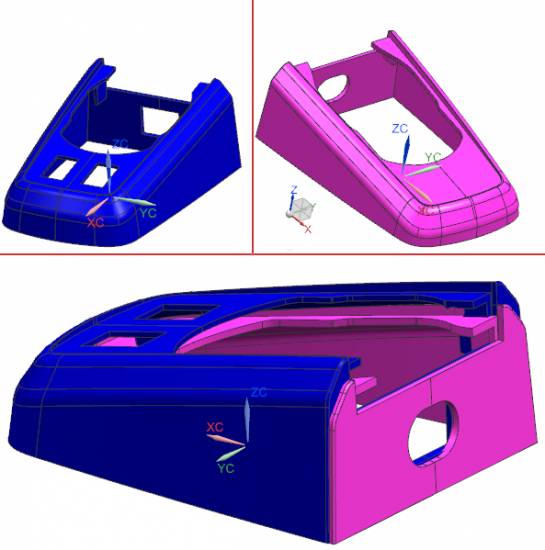

Podmiana modelu

W praktyce często mamy do czynienia z formą na podobny detal jaki aktualnie mamy wykonać. NX umożliwia szybką podmianę detalu i porównanie go z nowym. Podczas podmiany uruchamia się menadżer porównania, dzięki któremu szybko zlokalizujemy różnice. Tak naprawdę można podmieniać na całkiem inny detal o podobnych gabarytach. Wszystkie powiazania są automatyczne odświeżane. Ekran podczas porównania dzieli się na trzy okna ze starym modelem, nowym, oraz nałożonymi detalami. Podmian modelu pozwala zaoszczędzić do 50% czasu konstruowania.

Rys.10 Porównanie modeli

Wymienione narzędzia wspomagające tworzenie podziału stanowią niewielką cześć możliwości systemu w tym zakresie. W następnym artykule zostanie pokazany sposób wykorzystania bazy części znormalizowanych i możliwości związane z jej rozbudową.

Autor: Marcin Antosiewicz

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

Druku 3D z Metali - nowe urządzenia

Praca z plikami STL w NX – inżynieria odwrotna i nie tylko

NX Mold Wizard - Nowe narzędzie do wyceny form

NX CAD Surface Modeling - Tony wiedzy w dwóch tomach

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView