Additive Manufacturing Process Simulation w druku 3D

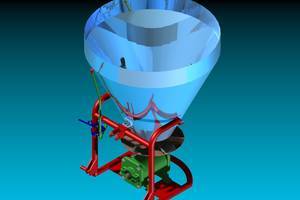

Nowa symulacja procesu wytwarzania przyrostowego pomaga przewidywać zniekształcenia i skurcz podczas drukowania części 3D, oraz eliminować te błędy, automatycznie generując skompensowany model.

Rozwiązanie Simcenter 3D do symulacji procesu wytwarzania przyrostowego jest w pełni zintegrowane z oprogramowaniem NX, co zapewnia wydajną informacyjną pętlę zwrotną, bez konieczności translacji danych.

Zintegrowana cyfrowa platforma innowacji firmy Siemens umożliwia, dzięki danym symulacyjnym, monitorowanie każdego etapu procesu wytwarzania przyrostowego.

Siemens ogłosił wprowadzenie nowego rozwiązanie w ramach symulacji procesu wytwarzania przyrostowego AM Process Simulation, służące do przewidywania zniekształceń podczas drukowania 3D.

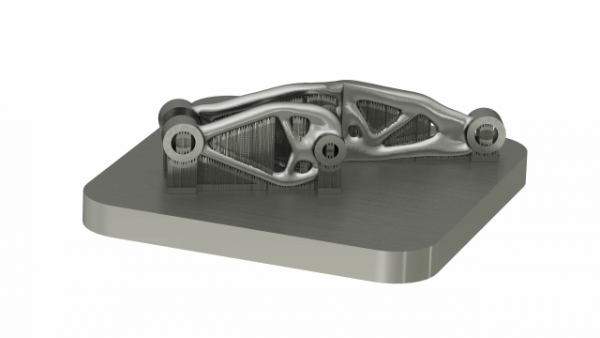

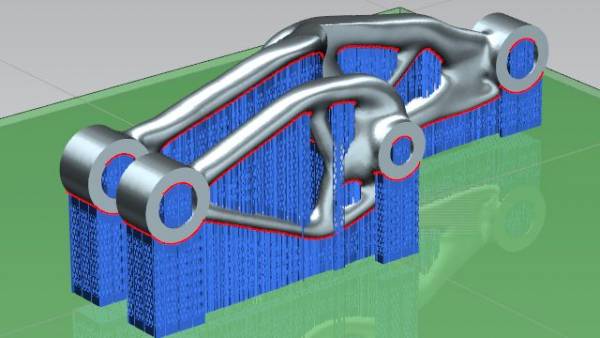

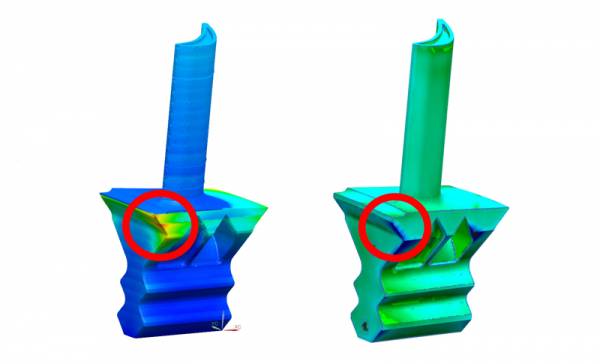

Produkt jest w pełni zintegrowany z kompleksowym rozwiązaniem firmy Siemens Additive Manufacturing, które pomaga producentom w projektowaniu i drukowaniu w pełni użytecznych części. Opierając się na kompleksowej platformie innowacji cyfrowych firmy Siemens, oraz portfolio Simcente, rozwiązanie AM Process Simulation wykorzystuje cyfrowego bliźniaka do symulacji procesu wytwarzania przed rozpoczęciem drukowania. W ten sposób przewiduje zniekształcenia powstające podczas drukowania i automatycznie generuje skorygowaną geometrię w celu skompensowania lub całkowitego wyeliminowania tych zniekształceń. Symulacja ta ma pierwszorzędne znaczenie dla uzyskania właściwej jakości wydruku za pierwszym razem i jest niezbędna do osiągnięcia wydajności wymaganej dla w pełni uprzemysłowionego procesu wytwarzania przyrostowego.

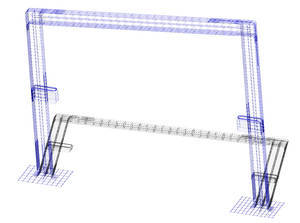

Podczas drukowania 3D elementów metalowych, metoda stosowana do łączenia kolejnych warstw druku zazwyczaj wiąże się z wysoką temperaturą. W miarę narastania warstw ciepło resztkowe może powodować wypaczenie części wewnątrz drukarki, powodując różne problemy, począwszy od problemów strukturalnych samej części, aż po zatrzymanie procesu drukowania.

Takie problemy powodują, że wiele wydruków kończy się niepowodzeniem, a uzyskanie prawidłowego wydruku za pierwszym razem jest bardzo trudne. Symulacja procesu drukowania może pomóc w eliminacji tych problemów.

Nowy produkt do symulacji procesów firmy Siemens jest zintegrowany z technologią druku proszkowego (Powder Bed Fusion) i przewidywania zniekształceń w druku części. Produkt prowadzi użytkownika przez cały proces pracy, pozwalając ocenić zniekształcenia, przewidzieć kolizje wtórne i obszary przegrzania, oraz przekazując inne ważne informacje zwrotne z procesu drukowania.

Rozwiązanie AM Process Simulation oferuje możliwość iteracji kolejnych etapów projektowania z danymi uzyskanymi w wyniku symulacji. Ta zamknięta pętla zwrotna jest możliwa dzięki ściśle zintegrowanemu charakterowi platformy cyfrowej innowacji firmy Siemens. Utworzone dane symulacyjne zasilają cyfrowy wątek informacji, który informuje o każdym etapie procesu drukowania. Ten cyfrowy szkielet umożliwia systemowi opracowanie wstępnie skompensowanych modeli i, co ważniejsze, bezproblemowe wprowadzenie ich z powrotem do projektowanego modelu i procesów produkcyjnych bez konieczności dodatkowej translacji danych. Klienci potrzebują dziś tak wysokiego poziomu integracji, aby odnieść sukces w industrializacji procesu wytwarzania przyrostowego.

Rozwiązanie AM Process Simulation będzie dostępne w styczniu 2019 roku, jako część najnowszej wersji oprogramowania NX i Simcenter 3D.

EZ-CAM – Intuicyjne oprogramowanie CAM

Integracja UltiMaker Cura z urządzeniami 3Dconnexion

Druk 3D - Nowe podejście do procesu produkcji samochodów

Najwydajniejsze profesjonalne karty graficzne do 1000 USD - nowe AMD Radeon PRO W7700

G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

Nowości Teamcenter 14.3

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView