Konfiguracja NX Mold Wizard (Rapid Mold)

Obecnie na polskim rynku istnieje kilkanaście programów wspomagających pracę inżynierską w zakresie tworzenia modeli przestrzennych (3D). Większość systemów umożliwia standardowe tworzenie konstrukcji bez wykorzystania automatyzacji pewnych powtarzalnych procesów. Doskonałym przykładem takich konstrukcji są formy wtryskowe. W przypadku tego rodzaju narzędzi nieliczne systemy zawierają specjalistyczne moduły przyspieszające pracę. Do takich systemów należy NX (poprzednia nazwa Unigraphics), który dzięki poleceniom występującym w NX Mold Wizard skraca o połowę czas wykonywania narzędzi w porównaniu z tradycyjnym modelowaniem. Mold Wizard automatyzuje większość prac konstrukcyjnych.

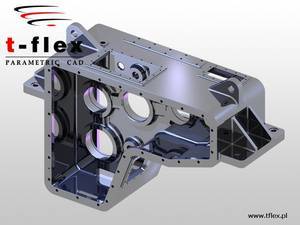

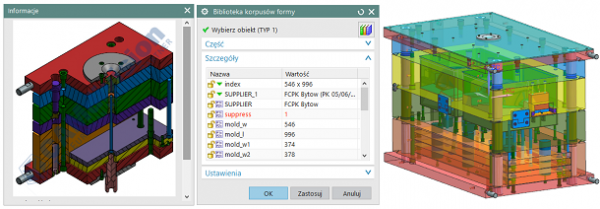

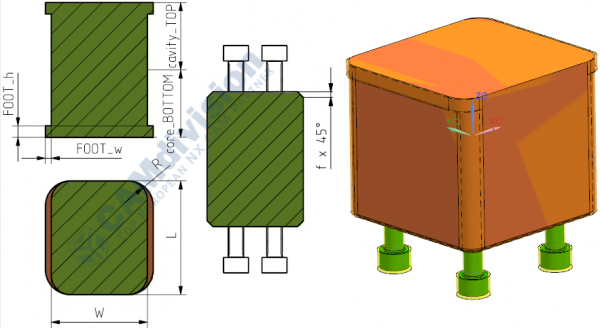

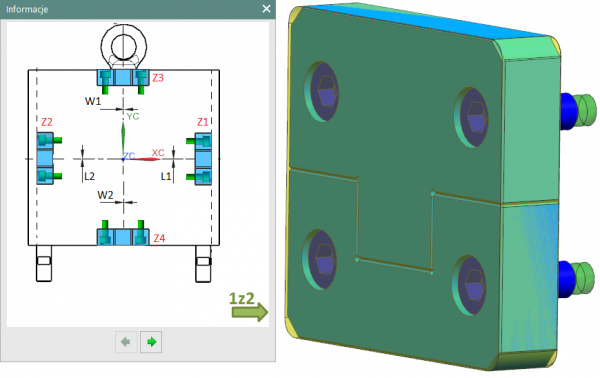

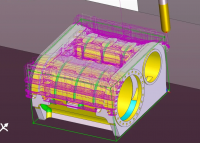

Rys.1. Widok polecenia do generowania korpusu oraz wygenerowany korpus z ustawionymi wielościami elementów znormalizowanych. Czas generowania korpusu jak wyżej zajmuje niespełna 20 minut.

NX Mold Wizard jest narzędziem otwartym, które można dostosować do potrzeb firmy. Dzięki temu przy dobrze zorganizowanej bazie części znormalizowanych czas konstrukcji zostaje skrócony do 30% w porównaniu z standardowym modelowaniem w Mold Wizard. Ze względu na to, że konfiguracja wymaga dużej wiedzy zarówno o technikach parametryzacji jak i wiedzy konstrukcyjnej firma CAMdivision postanowiła przygotować gotowe narzędzie dostosowane pod formy wtryskowe. Konfiguracja nosi nazwę Rapid Mold. Poniżej zostały zaprezentowane wybrane funkcjonalności.

Czym jest RAPID MOLD?

Jest to zestaw ustawień startowych zoptymalizowanych pod firmy konstruujące formy wtryskowe. Użytkownik uruchamia NX za pomocą skrótu, który automatycznie pobiera zestaw ustawień. Po pierwszym uruchomieniu konstruktor dostaje środowisko zapewniające wysoki komfort pracy zarówno w środowisku 3D jak i 2D (odpowiednie kolory, grubości strzałek, wielkości liter itp.)

Przeniesienie ustawień na inne stanowisko robocze wiąże się wyłącznie z skopiowaniem odpowiedniego folderu. Dzięki temu można zachować większą spójność danych w całej firmie.

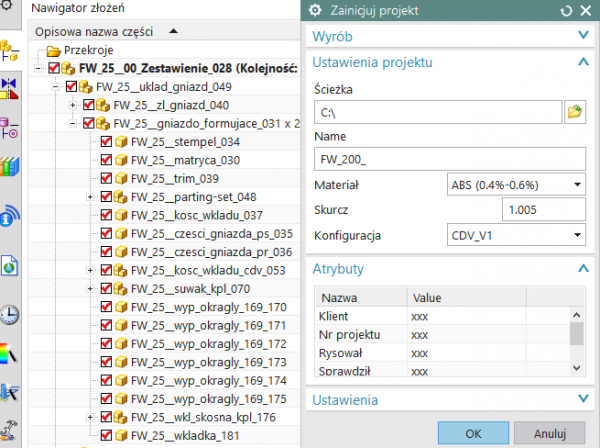

Start projektu

Użytkownik po rozpoczęciu projektu formy od razu dostaje pierwszy pakiet ustawień. Została rozbudowana baza materiałów o szereg pozycji, które obok nazwy podają przedział stosowanego skurczu. Dodatkowo na tym poziomie można uzupełnić dane wejściowe, które będą automatycznie generowane na liście złożeniowej. Ponadto zostaje wygenerowana zoptymalizowana struktura złożenia z polską nomenklaturą (rys.2).

Rys.2. Widok drzewa złożenia i okna startowego projektu.

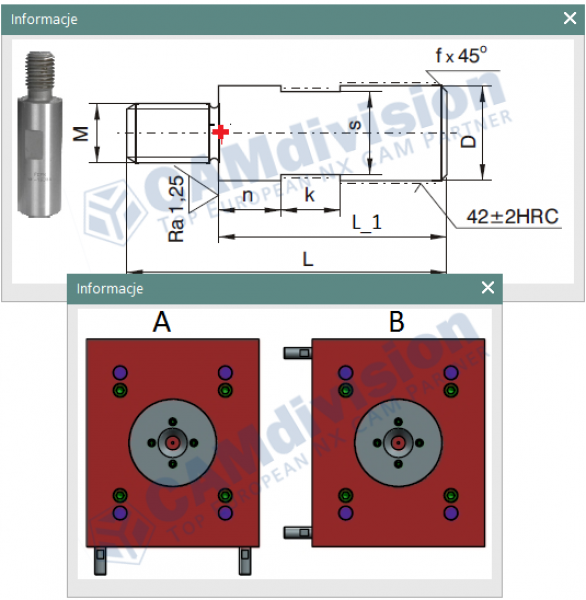

Tworzenie półfabrykatu pod kość wkładu gniazda

Został stworzony nowy półfabrykat, który jest dużo łatwiejszy w obsłudze oraz zawiera dodatkowe funkcjonalności. Użytkownik wybierając na przykład typ stempla nieprzelotowy uzyskuje automatycznie wygenerowane śruby oraz fazę na dnie (rys.3). W półfabrykacie została zastosowana technik generowania śrub na podstawie punktu. Użytkownik dodając punk zyskuje dodatkowe śruby wraz z gwintowanymi otworami bez konieczności ich ręcznego modelowania.

Rys.3 Widok automatycznie wygenerowanego półfabrykatu pod stempel i matrycę.

Wstawianie korpusu

Powstał nowy typ korpusu, który zawiera wszystkie elementy znormalizowane niezbędne do poprawnej pracy formy (rys.1). Zostały dodane pierścienie ustalające, kołki prowadzące, cofacze, nóżki, spinka itd.

Każdy element jest w pełni edytowalny za pomocą odpowiednich poleceń. Zaznaczając dowolną część użytkownik dostaje informację w postaci bitmapy z parametrami, które można zmienić (rys.4). Przykładowo wskazując nóżkę można zmienić jej wielość lub sposób mocowania (układ poziomy lub pionowy formy). Między każdą płytą można dodać prześwit w przypadku budowania niestandardowej formy.

Przerobienie korpusu na typ z zastosowanym rozdzielaczem zajmuje mniej niż minutę.

Rys.4 Widok pomocniczych bitmap ułatwiających zmianę położenia i wielkości nóżek w formie.

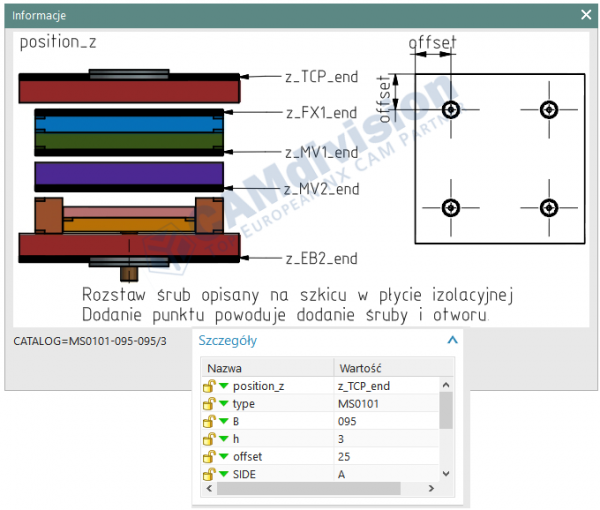

Wstawianie dodatkowych elementów uzupełniających korpus

Formy wtryskowe zawierają często dodatkowe elementy takie jak podpory, płyty izolacyjne, listwy transportowe itp.

W konfiguracji Rapid Mold tego typu rozwiązania zostały przewidziane. Dodając płytę izolacyjną wystarczy wybrać jej rozmiar a następnie miejsce dodania (np. górna część płyty przedniej) (rys.5).

Rys.5 Widok polecenia służącego do dodania płyty izolacyjnej.

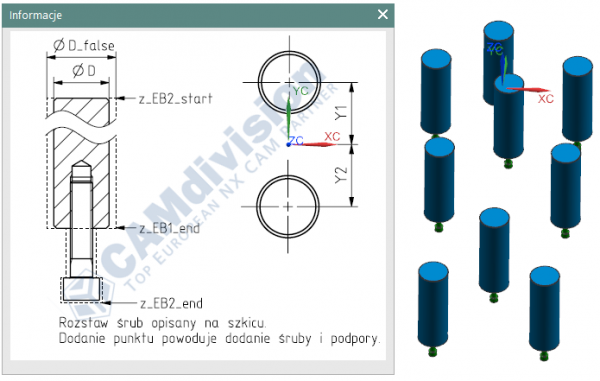

Dodając podpory program automatycznie zaczytuje wysokość listew dystansowych i pozycję. Użytkownik ustawia średnicę podpory. Na podstawie średnicy dobierana jest śruba mocująca podporę. Można wygenerować dowolną liczbę podpór dzięki zastosowanej technice punktu. Dodanie punktu powoduje automatyczne wygenerowanie podpory razem ze śrubą (rys.6).

Rys.6 Widok polecenia służącego do generowania dowolnej liczby podpór.

Części znormalizowane

Normalia zostały oparte na dostawcy FCPK Bytów. Zawierają szereg ciekawych rozwiązań, które automatyzują pracę. Przykładowo wstawiając zamki boczne program zaczytuje wielkość korpusu i odpowiednio pozycjonuje części (rys.7).

Rys.7 Widok zamka bocznego wygenerowanego z bryłą FALSE służąca do automatycznego wykonania kieszeni.

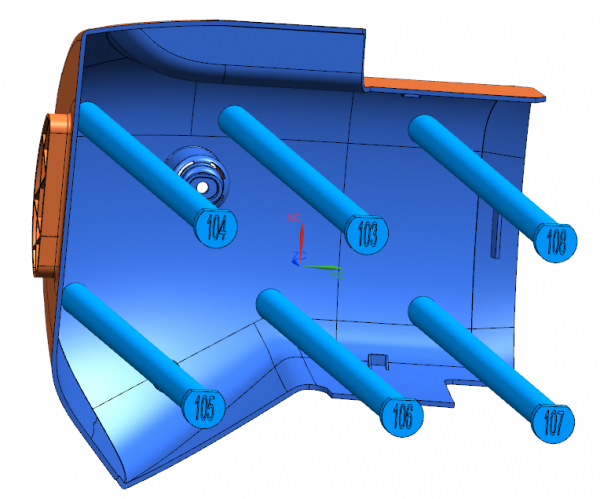

W wypychaczach została zastosowana automatyczna grawerka numeru porządkowego na kołnierzu.

Rozwiązuje to problem montażu gdyż jeden rzut tylnego widoku formy pokaże miejsca, w których należy umieścić odpowiedni wypychacz (rys.8)

Rys.8 Widok wypychaczy z automatycznie wygenerowanym numerem pozycji.

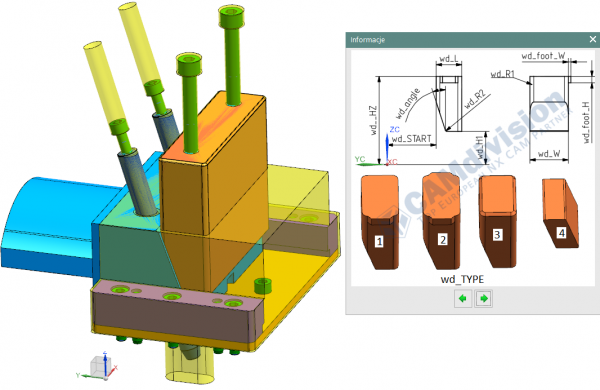

Suwaki

Został dodany suwak, który zawiera wszystkie elementy niezbędne do poprawnej pracy. Dzięki pomocniczym bitmapom jego edycja staje się bardzo szybka (rys.9). W suwaku automatycznie jest wyliczany skok na podstawie którego zatrzask kulkowy jest pozycjonowany.

Rys.9 Widok wygenerowanego suwaka z dodanymi śrubami i częścią formującą.

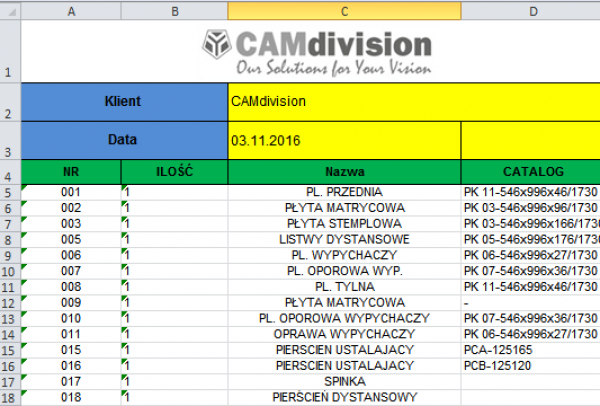

Lista zestawieniowa formy

Została utworzona lista, którą generuje się jednym kliknięciem. Można ją bardzo szybko przenieść do pliku Excel (rys.10).

Rys.10 Widok automatycznie wygenerowanej listy.

Podsumowanie

Stosując konfigurację użytkownik zyskuje uporządkowany styl pracy i dużą wydajność bez zwiększenia obciążenia. Opisane wyżej funkcjonalności konfiguracji Rapid Mold stanowią ułamek możliwości. Jeżeli chcesz się dowiedzieć więcej o możliwościach Rapid Mold zapoznaj się ze stroną www.camdivision.pl Znajdziesz na niej przekierowanie do plików demonstracyjnych (wideo).

EZ-CAM – Intuicyjne oprogramowanie CAM

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

G-kod i M-kod w Obróbce CNC: Kluczowe elementy produkcji

Metody programowania obrabiarek CNC

Druku 3D z Metali - nowe urządzenia

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView