Projektowanie tłoczników wielotaktowych w NX

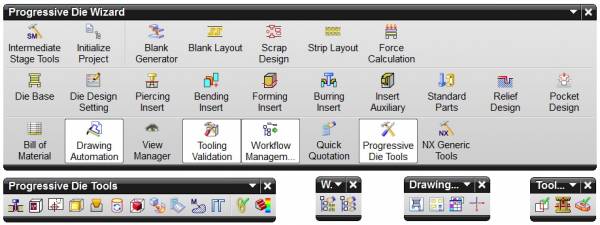

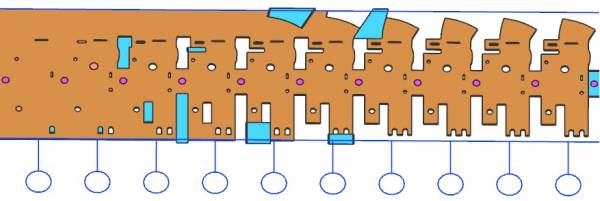

NX jest oprogramowaniem firmy Siemens PLM Software. Składa się ze specjalistycznych narzędzi wspomagających projektowanie, wytwarzanie i analizę wyrobów. Jednym z najbardziej zautomatyzowanych modułów przyspieszających konstruowanie tłoczników wielotaktowych jest Progressive Die Wizard. Dzięki nowatorskim rozwiązaniom pozwala wyeliminować ręczne sposoby modelowania ażuru, stempli, matryc, korpusów itd. Użytkownik praktycznie nie musi korzystać ze standardowych poleceń modelowania. Dzięki uporządkowanej strukturze (rys.1) pasków program prowadzi użytkownika krok po kroku przez cały cykl projektowy.

Rys.1 Paski narzędzi NX Progressive Die Wizard.

Rys.1 Paski narzędzi NX Progressive Die Wizard.

Podstawowe etapy projektowania tłoczników wielotaktowych w NX.

Tworzenie etapów pośrednich

Etapy pośrednie są to stacje, na których występują procesy gięcia, przetłaczania, wywijania itd. Etapy pośrednie nie zawierają stacji, na których występuje okrawanie i wykrawanie.

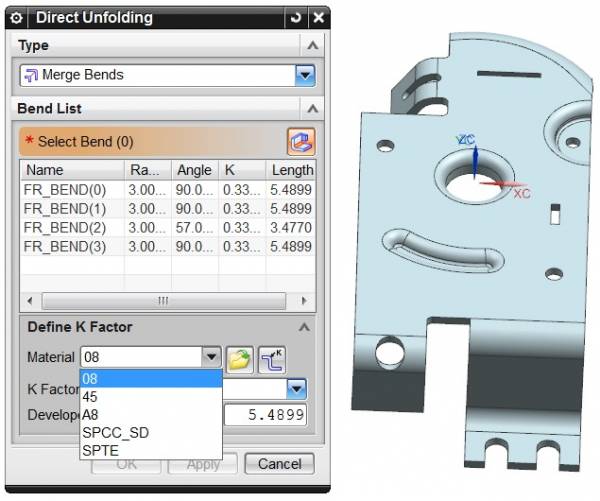

Proces tworzenia części w etapach pośrednich można realizować, wykorzystując model zaimportowany z dowolnego środowiska CAD. W przypadku wykorzystania gotowej części nieparametrycznej, najpierw przeprowadzana jest analiza mająca na celu wykrycie zagięć liniowych oraz nieliniowych. Następnie do każdego zagięcia liniowego jest przypisywany współczynnik gięcia, który decyduje o długości rozwinięcia. Współczynnik jest dobierany na podstawie zastosowanego materiału (rys.2). Jeżeli długość rozwinięcia została wyznaczona doświadczalnie, istnieje możliwość jej wpisania. Dzięki tej funkcjonalności wartość współczynnika jest obliczania i może być wykorzystana do innych zagięć. Jeżeli którekolwiek z zagięć wymaga gięcia wstępnego, użytkownik może je zdefiniować automatycznie, dzieląc promień o zadany kąt.

Rys.2 Wykrywanie zagięć liniowych i przypisywanie współczynnika gięcia.

Rys.2 Wykrywanie zagięć liniowych i przypisywanie współczynnika gięcia.

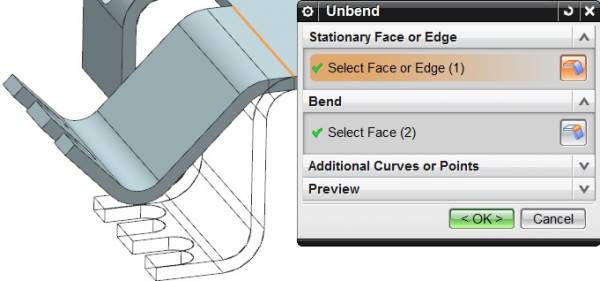

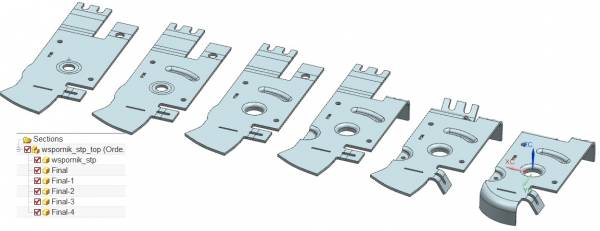

W następnym kroku program automatycznie generuje drzewo złożenia z częściami przesuniętymi względem siebie o skok ażuru. Dysponując kolejnymi komponentami możemy rozwijać kolejne zagięcia bez ręcznego ich modelowania (rys.3). Zagięcie rozwinięte w pierwszym etapie jest przejmowane do kolejnych. Dzięki temu nie trzeba powtarzać rozwinięcia dla kolejnych części.

Rys.3 Rozwinięcie zagiętej ścianki w celu wykonania zagięcia wstępnego.

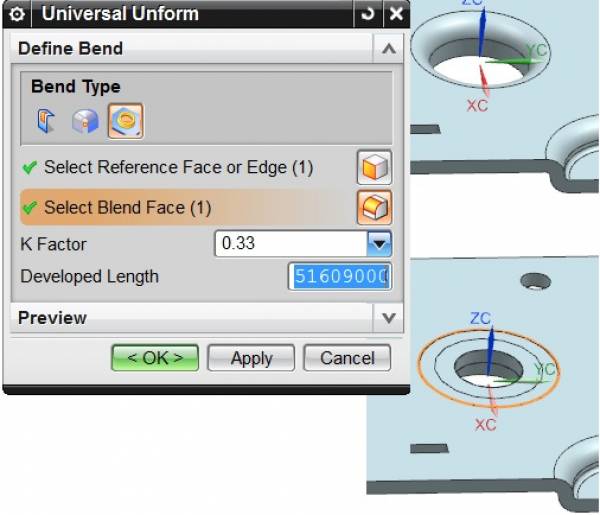

W przypadku gdy model zawiera standardowe nieliniowe zagięcie (np. wywinięcie), program pozwala uzyskać bezpośrednio bryłę, tak jak przy zagięciach linowych (rys.4).

Rys.4 Rozwinięcie wywiniętych ścianek.

Rys.4 Rozwinięcie wywiniętych ścianek.

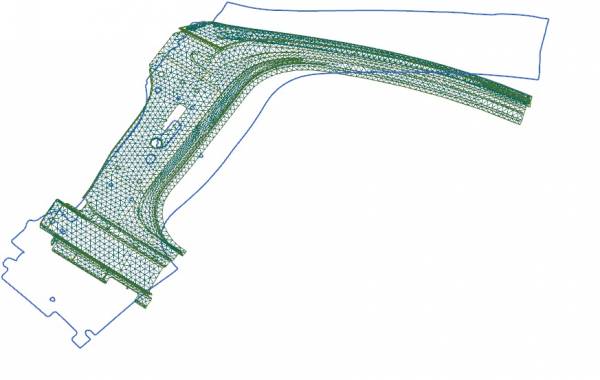

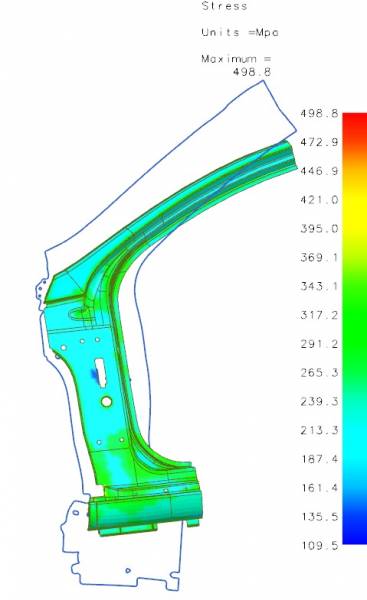

Ostatnim narzędziem umożliwiającym rozwijanie ścianek jest polecenie Analyze Formability. Wykorzystuje obliczenia MES. Na dowolny model bryłowy (lub powierzchnię) nakładana jest siatka elementów skończonych. Na jej podstawie program generuje płaski profil przed zagięciem (rys.5).

Rys.5 Wygenerowana krzywa zarysu przed wykonaniem zagięcia.

Oprócz wygenerowanego profilu dostajemy szereg zgrupowanych analiz pozwalających wychwycić miejsca o nadmiernym odkształceniu, pocienieniu, naprężeniu (rys.6) itd.

Rys.6 Mapa kolorów obrazująca naprężenia.

Ponadto przy głębokim tłoczeniu możemy definiować warunki brzegowe w postaci listew dociskających. Dzięki temu, wykorzystując parametr sterujący intensywnością działania siły, można wybrać optymalne warunki przetłaczania. Raport z przeprowadzanych analiz jest generowany w postaci HTML, co umożliwia zapisanie każdej analizy w celu zachowania historii przeprowadzanych operacji.

Po wykonaniu niezbędnych rozwinięć, uzyskujemy złożenie zawierające wszystkie etapy pośrednie (od gotowej części do płaskiego półfabrykatu) (rys. 7).

Rys.7 Wygenerowane złożenie z etapami pośrednimi.

Generowanie Ażuru 3D

Dużą zaletą aplikacji PDW jest możliwość uzyskania ażuru powstającego podczas pracy narzędzia.

Ażur 3D jest to pas blach zawierający wszystkie stacje odzwierciedlające rzeczywisty przebieg operacji formowania detalu.

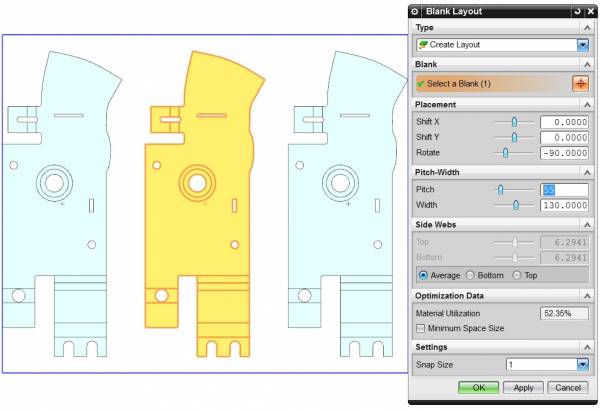

W pierwszym etapie tworzenia ażuru użytkownik inicjuje projekt, podając nazwę narzędzia i materiał. Do środowiska NX jest wczytywany szablon złożenia gwarantujący uporządkowaną pracę. Oprócz szablonu użytkownik wczytuje półfabrykat (płaską część) powstały przy etapach pośrednich oraz definiuje położenie sąsiednich stacji, przypisując skok i szerokość blachy (rys. 8).

Rys.8 Definiowanie parametrów ażuru i położenia sąsiednich części.

Program wyświetlając położenie części na bieżąco aktualizuje procent wykorzystanego materiału. Dzięki temu można wybrać optymalne ułożenie części. NX umożliwia dodanie kilku rzędów tego samego detalu. Jeżeli istnieje taka konieczność to można wykonać ażur dla kilku różnych blach.

Po wybraniu optymalnego ułożenia wykorzystując narzędzia tworzenia powierzchni odpadu, wykonujemy poszczególne zarysy stempli i matryc wykrawających. Każdą utworzoną powierzchnię można edytować narzędziami umożliwiającymi dodanie podcięć, przedłużeń, minimalnych promieni itd.

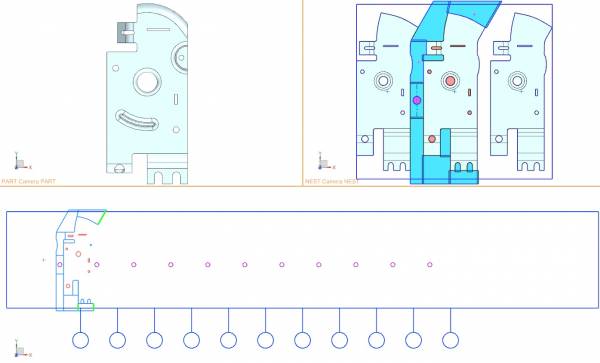

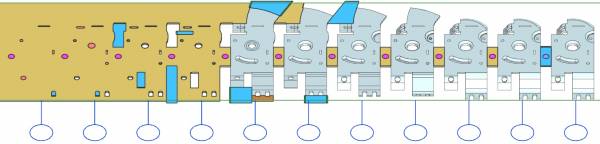

W kolejnym kroku następuje tworzenie drzewa ażuru. Jest to osobne drzewo zawierające liczbę stacji i wcześniej utworzone powierzchnie. Powierzchnie określone jako pilotujące są automatycznie powielane na wszystkich stacjach. Po wybraniu polecenia okno graficzne dzieli się na trzy części zawierające ażur, gotową część i półfabrykat z powierzchniami odpadu (rys.9).

Rys.9 Zainicjowany ażur 2D.

Rys.9 Zainicjowany ażur 2D.

Dysponując wstępnym ażurem użytkownik przesuwa powierzchnie na odpowiednie stacje i przeprowadza symulację wykrawania (rys.10).

Rys.10 Wygenerowany ażur 3D zawierający etapy wykrawania.

W ostatni kroku tworzenia ażuru określane są stacje, z których będzie usunięty półfabrykat i wczytywane złożenie z etapów pośrednich (rys. 11.).

Rys.11 Ażur 3D zawierający wszystkie stacje.

Wykorzystanie biblioteki części znormalizowanych

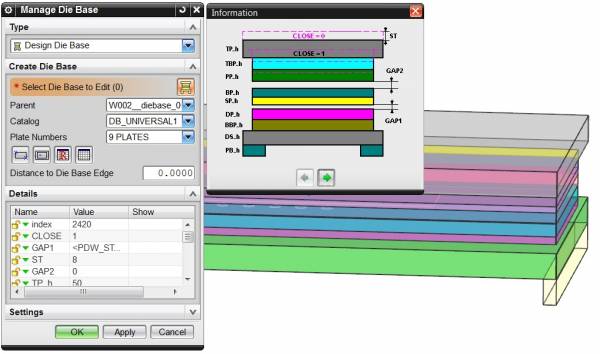

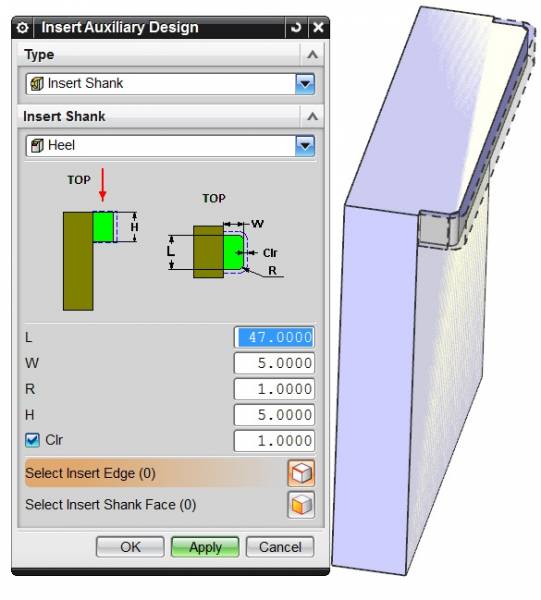

NX posiada znacznie rozbudowaną bibliotekę korpusów, stempli, śrub, sprężyn itd. Wstawiane części znormalizowane są w pełni parametryczne co oznacza, że w dowolnej chwili można zmieniać ich gabaryty. W połączeniu z interfejsem graficznym bez trudu możemy je edytować bez znajomości nazw zmienianych parametrów. Podstawowe parametry są wyświetlane na pomocniczej legendzie znajdującej się obok okna (rys.12).

Po wykonaniu ażuru przechodzimy do wstawiania korpusu (płyt) (rys.12). Na jego podstawie generowane stemple będą automatycznie przyjmować odpowiednie położenie.

Rys.12 Baza korpusów.

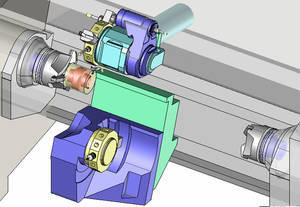

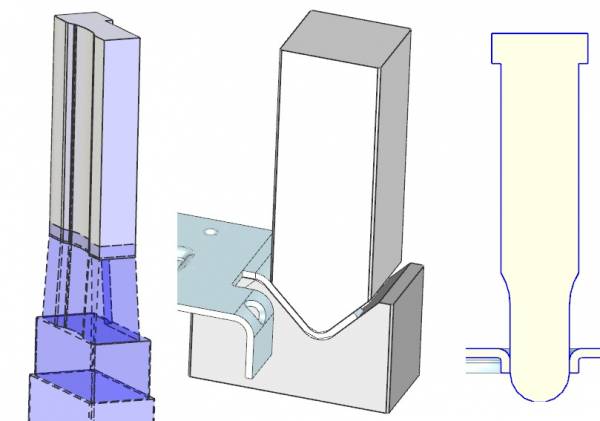

W kolejnym kroku wskazując powierzchnie zarysów oraz geometrie ażuru automatycznie generujemy niestandardowe stemple i matryce wykrawające, zaginające, przetłaczające itd.(rys. 13). Każdy wygenerowany komponent zawiera dwie bryły TRUE i FALSE. Bryła TRUE jest częścią wchodzącą w skład narzędzia, natomiast bryła FALSE bryłą, która w dalszym etapie projektowania wykona otwór pod część. Bryła FALSE zawiera niezbędne wyluzowania tworzące odsuniętą kieszeń w odpowiednich płytach.

Rys.13 Automatycznie wygenerowane wkładki stempla, matrycy i otworu matrycowego.

Narzędzia wspomagające montaż stempli i matryc.

NX umożliwia automatyczne dodanie kołnierzy i śrub montażowych. Dodawanie kołnierza odbywa się przez wskazanie krawędzi zaczepienia i określenie jego wielkości (rys. 14). Dodatkowo NX umożliwia wstawienie wzmocnień dla cienkich stempli oraz generowanie promieni przejścia między częścią roboczą a oprawą stempla.

Rys. 14 Automatyczne generowanie kołnierza.

Podsumowanie

Opisane wyżej możliwości stanowią niewielki odsetek poleceń wchodzących w skład pakietu do projektowania narzędzi postępowych. Oprócz poleceń dedykowanych do wykonywania konstrukcji, istnieją narzędzia weryfikujące jej poprawność. Do takiego narzędzi można zaliczyć polecenie umożliwiające symulację kinematyczną. Dzięki niej można wychwycić błędy, zwłaszcza gdy korzystamy z zaawansowanych mechanizmów suwakowych. NX posiada bliźniaczy moduł Engineering Die Wizard do projektowania narzędzi tandemowych i transferowych.

Macin Anntosiewicz, CAMdivision

EZ-CAM – Intuicyjne oprogramowanie CAM

ArCADia BIM 15, nowa przełomowa wersja

Rusza II edycja ogólnopolskiego badania rynku CAD/CAM

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView