NX & Formy wtryskowe cz. 5

Pocket – status kieszeni. Polecenie umożliwia weryfikację kieszeni (otworów) przez wskazanie elementów, w których powinno zostać wykonane wybranie pod części standardowe. Następnie wykorzystując narzędzie Find Intersection program automatycznie wykryje elementy, które nie zostały odjęte. Do wyświetlenia raportu używane jest narzędzie wizualizacji HD3D, które precyzyjnie wskazuje nie odjęte części (rys.1). Dodatkowo użytkownik ma możliwość wygenerowania brył w miejscu kolizji, pomagających odnaleźć miejsca bez otworu.

Rys.1 Wyświetlenie nie odjętych części z wykorzystaniem narzędzi HD3D.

Static Interference Check – badanie kolizji statycznych. Polecenie umożliwia zbadanie kolizji między grupami komponentów. Posiada przypisane grupy umożliwiające szybsze wskazywanie komponentów do analizy. W oknie dialogowym znajduje się lista, na której można zaznaczyć jednym kliknięciem wszystkie części spychające wypraskę. Dodatkowo program umożliwia przypisanie odległości bezpiecznej. Jest to szczególnie ważne, badając kolizje z chłodzeniem, gdyż odległość np. 0,5 mm od wody nie jest wystarczająca. Analizując bryły, program oblicza minimalną odległość między komponentami i pozwala na wyświetlenie tylko tych komponentów, między którymi występuje kolizja (rys.2).

Rys.2. Wyświetlenie minimalnej odległości między badanymi grupami komponentów.

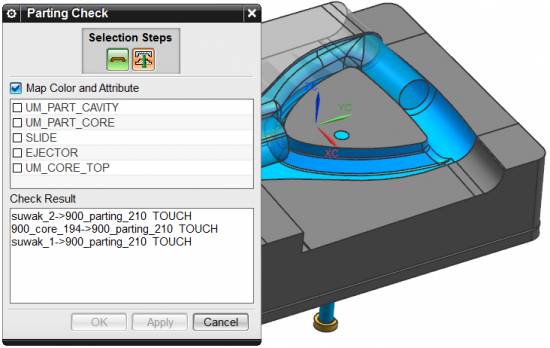

Parting Check – analiza odwzorowania detalu na wkładach formujących. Użytkownik ma możliwość sprawdzenia, czy stempel i matryca przylegają ściśle do detalu. Narzędzie przydaje się wtedy, gdy wprowadzamy ręcznie zmiany na formie i w końcowej fazie chcemy sprawdzić, czy zmiany zostały prawidłowo naniesione.Program podczas analizy przypisuje kolory do stempla, matrycy, wkładek itd. W miejscach, w których został wykonany błąd, kolor nie zmienia się (rys. 3).

Rys. 3 Weryfikacja poprawnego przylegania detalu do części formujących.

Tooling Motion Simulation – symulacja ruchu narzędzia.

NX Mold Wizard umożliwia wykonanie symulacji rzeczywistej pracy narzędzia. W odróżnieniu od innych programów nie ma konieczności dodawania relacji między komponentami. Dzięki temu przygotowanie symulacji trwa niespełna kilkanaście minut. Definiowanie ruchu, np. suwaka, odbywa się przez podpięcie komponentów wchodzących w jego skład pod odpowiednie grupy i wskazanie części poruszającej suwakiem. Podczas otwierania formy, kolumna porusza suwakiem dopiero wtedy, gdy dotknie ścianki otworu prowadzącego. W przypadku symulacji z wykorzystaniem więzów byłoby to niemożliwe, gdyż podczas wiązania elementów nie zakładamy luzu i ruch jest przybliżony do rzeczywistego. Symulację można przeprowadzać na bardziej skomplikowanych formach, w których występuje płyta pośrednia (pływającą) (rys.4).

Rys.4. Definiowanie parametrów pracy formy wtryskowej.

Automatyzacja rysunku płaskiego polega na automatycznym wymiarowaniu otworów, które mogą być ujęte w tabeli lub wymiarowane współrzędnościowo. Można dodatkowo automatycznie generować tabele dla płyt wypychaczy oraz automatycznie wykonywać zestawienia, którymi zarządza się za pomocą specjalnego okna graficznego.

Hole Table – tabela otworów. Generuje tabelę otworów na podstawie geometrii, a nie operacji. Tabelę otworów można wygenerować także dla nieparametrycznej bryły zaimportowanej z innego środowiska CAD (rys.5).

Rys. 5 Wstawianie tabeli otworów (polski interfejs).

Auto Dimension – generowanie wymiarów współrzędnościowych. NX generuje wymiary współrzędnościowe dla wszystkich zaznaczonych otworów. Istotne jest to, że zaznaczenie można wykonać jednym kliknięciem (rys.6).

Rys.6. Automatyczne wymiarowanie.

Bill of Material – zarządzanie komponentami w tabeli złożenia. Polecenie umożliwia zarządzanie komponentami przez przypisanie numeru, nazwy, wielości półfabrykatu, katalogu itd. Wszystkie te informacje są przypisywane do pliku, co zapobiega takim błędom, jak niespójność danych w tabeli złożenia i rysunku wykonawczego części (rys.7).

Rys.7 Edycja listy części za pomocą polecenie Bill of Material.

Ejector Pin Table – tabela wypychaczy. MW umożliwia automatyczne generowanie tabeli wypychaczy, podając ich gabaryt i pozycję (rys. 8). Narzędzie jest szczególnie przydatne, gdy mamy podwójny takt spychający, gdyż pozwala wygenerować listę dla każdej z płyt wypychaczy.

Rys.8. Automatyczne generowanie listy wypychaczy w płycie wyrzutnika (wypychaczy).

Component Drawing – dokumentacja rysunku. Umożliwia automatyczne wstawianie arkusza rysunku i generowanie podstawowych widoków dla tworzonej części. Użytkownik ustawia arkusze dla każdej z części i jednym kliknięciem je generuje. Ponadto umożliwia aktualizację wszystkich rysunków bez przechodzenia do pliku, w którym one się znajdują.

Rys.9 Generowanie rysunków w aplikacji Mold Wizard.

Podsumowując, można zauważyć, że NX Mold Wizard posiada wiele użytecznych narzędzi wspomagających weryfikację formy i tworzenie dokumentacji płaskiej. Opisane polecenia można dowolnie konfigurować w celu dostosowania do standardów firmy. W kolejnym artykule zostanie przedstawiony sposób definiowania technologii w NX i automatyzacja przy tworzeniu elektrod.

EZ-CAM – Intuicyjne oprogramowanie CAM

ArCADia BIM 15, nowa przełomowa wersja

Rusza II edycja ogólnopolskiego badania rynku CAD/CAM

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView