Usprawnione projektowanie zapewnia rozwój firmie Pegas

Firma Pegas, która powstała w 1983 r. w Dąbrowie Górniczej, zajmuje się produkcją części zamiennych dla większości gałęzi przemysłu, a przede wszystkim branży spożywczej i motoryzacyjnej. Specjalizuje się także w obsłudze technicznej maszyn oraz urządzeń linii rozlewniczych i motoryzacyjnych. Trzon ich oferty obejmuje produkcję tak różnorodnych elementów jak rozmaite narzędzia zamykające, sprzęgła wysokoelastyczne, rolki do podajników, przymiary kontrolne i koła zębate.

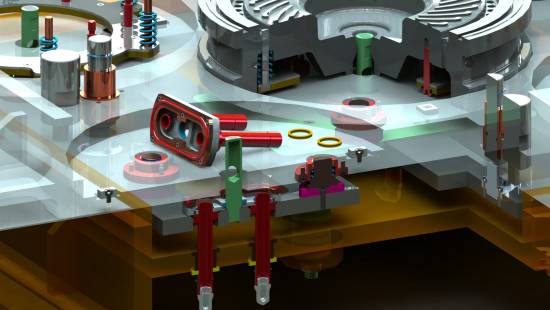

Projekt wypychaczy rdzeni odlewniczych zmniejszył czas przestojów maszyn

przez co zwiększono produkcję rdzeni o 15%

Projektanci Pegas od marca 2011 r. pracują na oprogramowaniu SolidWorks, które wybrali ze względu na wysoką jakość, dbałość o szczegóły i łatwość obsługi, a także konkurencyjną cenę. Za pośrednictwem rzeszowskiego resellera CADWorks, firma zakupiła dwie licencje, a najczęściej używane aplikacje to SolidWorks Professional 2012 oraz SolidWorks Premium 2012.

W procesie projektowania CAD uczestniczy dwóch inżynierów – mówi Michał Szlachetka, Główny Konstruktor w firmie Pegas. – Jako producentczęści zamiennych domaszyn przemysłowychtworzymymodele CAD oraz rysunki 2Dz rzeczywistychelementów maszyn. Są to części dosyć często ulegające uszkodzeniom i dlatego powinny być modyfikowane tak, aby były bardziej wytrzymałe. Do produkcji części używamy własnych obrabiarek. Wszystkie elementyprefabrykowanemuszą byćznormalizowane w celu zminimalizowania czasuobróbki. Dzięki SolidWorksmamy do dyspozycji całą bibliotekęprofilikonstrukcji spawanych, rur, kolanek, kołnierzy i innych elementów spełniających normę ISO.

Galaretki oblane czekoladą oraz formy do ich produkcji - dzięki SolidWorks w ciągi kilku godzin opracowano kształt, zoptymalizowano masę oraz przedstawiono wizualizacje klientowi.

Czas, ergonomia i jakość = zadowolenie klienta

Odkąd projektanci Pegas korzystają z oprogramowania SolidWorks, cenią sobie fakt, że mogą pokazać klientowi realistyczną wizualizację nowego projektu w kilku konfiguracjach, lub też kilka wersji modyfikacji istniejącej już maszyny, w zaskakująco szybkim czasie. Bez oprogramowania 3D, opracowanie zwykłego rysunku izometrycznego zajmuje wiele godzin. Teraz opracowanie głównego rysunku projektowego, zajmuje 6 razy mniej czasu, niż wcześniej. O wiele łatwiejsze jest także nanoszenie zmian na projekcie, bez konieczności opracowywania go od początku. Z kolei wykorzystanie opcji montażowych takich jak wykrywanie interferencji, pomaga zmniejszyć ilość błędów popełnianych w trakcie projektowania nawet o 80%.

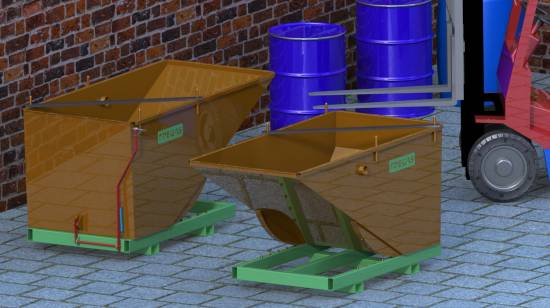

Kontener samowyładowczy duży - optymalizacja pojemności i analiza kinematyki wyładowczej przeprowadzona

w expresowym czasie.

SolidWorks wybraliśmy przede wszystkim dzięki bardzo dobrej relacji ceny do możliwości jakie oferuje to oprogramowanie – podkreśla Michał Szlachetka. – Najczęściej korzystamy z Simulation – nie musimy posiłkować się długotrwałymi obliczeniami "ręcznymi" w celu sprawdzenia wytrzymałości danego elementu. Niezwykle pomocne jest również eDrawings – dzięki tej aplikacji możemy prezentować klientowi bezwymiarowy model w celu uzyskania informacji o koniecznych do wprowadzenia jego zdaniem zmianach.Chętnie sięgamy też po DraftSight w celu obróbki wygenerowanych przez SolidWorks plików dxf. Pliki te są następnie wykorzystywane przy cięciu i gięciu CNC elementów blaszanych a także przy określaniu ścieżki narzędzia frezarki CNC. Natomiast do szczególnie przydatnych narzędzi zaliczamy PhotoView 360, Routing, Motion, Toolbox, 3Dcontrol i Part Reviewer.

Kontener samowyładowczy mały - szybko stworzony poprzez modyfikacje projektu dużego kontenera.

Przy większych złożeniach inżynierowie Pegas korzystają z funkcji wykrywania przenikania – głównie w celu sprawdzenia czy przy założonej kinematyce nie pojawiają się kolizje. Często stosowane są również opcje konfiguracji dla tak zwanej rodziny części. Pozwala to na stworzenie „ręcznie” tylko jednego rysunku wykonawczego – dalsze rysunki wykonawcze dla pozostałych konfiguracji są wykonywane automatycznie.

Wymierne korzyści

Dzięki zastosowaniu oprogramowania SolidWorks cykl projektowania nowego detalu zredukowano o 60% (dla nowych detali). Firma Pegas zajmuje się głównie produkcją części zamiennych do różnego typu maszyn, tak więc większość prac rysunkowych polega na inżynierii odwrotnej – przeniesieniu istniejącego detalu do modelu 3d i późniejszym wykonaniu dokumentacji wykonawczej 2D. Proces ten został zredukowany o około 30% czasu. Termin wprowadzenia detalu na rynek został zmniejszony nawet do 60%. Dzięki SolidWorks ilość detali wadliwych złomowych, jak i tych wymagających jedynie poprawek powstałych na skutek błędów rysunkowych została zmniejszona o 70%. Ilość błędów projektowych została zmniejszona o 70%

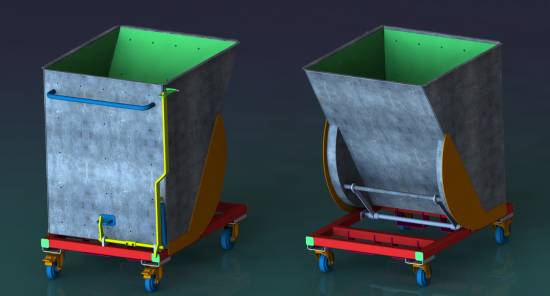

Obudowa lampy sygnalizacyjnej - w łatwy sposób opracowano 3 wersje obudowy oraz sporządzono oprzyrządowanie spawalnicze do produkcji detalu.

Zmniejszeniu uległ także czas przeznaczony na opracowanie:

- kosztorysów – o 40%,

- dokumentacji – do 60%,

- zakupy części i materiałów podstawowych – o 40%.

- Przy czym zbyt wzrósł o 30%.

Możemy zajmować się teraz projektowaniem form wtryskowych oraz wykonywać złożone konstrukcje stalowe. By być konkurencyjnym w naszej branży należy produkować skomplikowane części w relatywnie krótkim czasie i w niskiej cenie. Dzięki oprogramowaniu SolidWorks jesteśmy w stanie szybko opracować dokumentację nawet dla części o złożonych kształtach – mówi Michał Szlachetka. – Pierwszym detalem narysowanym w SolidWorks był wychwyt wiórów aluminiowych. Zaprezentowane klientowi wizualizacje przy wykorzystaniu PhotoView 360 zrobiły na kliencie ogromne wrażenie. Od tego czasu wykonaliśmy ok. 40 projektów o ilości powyżej 100 części każdy.

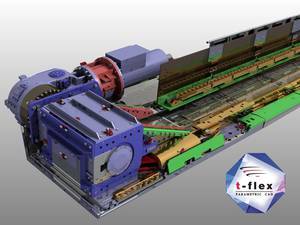

Przenośnik taśmowy - dokonywanie rozwinięć elementów blaszanych i konwertowanie ich do formatu dxf zminimalizowało czas wykonania detalu.

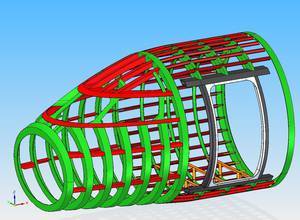

Produktem który został wyjątkowo szybko zrealizowany dzięki SolidWorks jest wprowadzenie systemu wypychaczy do rdzennic odlewniczych wykorzystywanych w przemyśle motoryzacyjnym. Projekt trwał całkowicie około jednego miesiąca, a projektowaniem zajmowała się jedna osoba. Całość składa się z 259 części w tym dwóch podzłożeń.

* * *

Wyzwanie

Problem polegał na przedstawieniu koncepcji mechanizmu wypychającego piaskowe rdzenie z rdzewnic formujących. Rdzenie nie zawsze mogły być usunięte przez robota – jeśli trzymały się formy dość mocno chwytak robota zgniatał je i niszczył zamiast przenieść na taśmę produkcyjną. Powodowało to konieczność zatrzymania linii produkcyjnej i ręcznego usunięcia zniszczonego rdzenia.

Głównym wyzwaniem było opracowanie skutecznego mechanizmu kinematycznego wypychaczy wykorzystujących jako napęd ruch istniejących komponentów maszyny formującej.

Rolki zamykające puszki aluminiowe - częste wprowadzanie zmian do skomplikowanego profilu rowka dociskającego skrócono kilkakrotnie.

Rozwiązanie

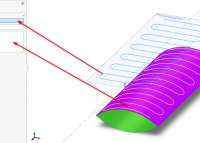

Oprogramowanie SolidWorks doskonale sprawdziło się dzięki sprawnej konwersji rysunków 2D (plików .dxf otrzymanych od właściciela maszyny) do modeli 3D. Dzięki zastosowaniu bloków dobrano wymiary mechanizmu i zbudowano złożenie koncepcyjne. W krótkim czasie zmodyfikowano złożenie z uproszczonego do rozbudowanego bez uproszczeń oraz sporządzono rysunki wykonawcze 2D.

Wnioski

- Wykorzystanie bloków – opracowanie kinematyki.

- Konwersja 2D do 3D – zamiana plików .dxf na bryły 3d.

- Toolbox – wstawienie elementów złącznych.

- Wykrywanie przenikania – udało się zlokalizować dwie kolizje detali niewidoczne przy standardowym „optycznym” sprawdzaniu kolizji.

- Badanie ruchu – stworzenie animacji ruchu dla całego złożenia.

- Przechwytywanie ekranu – zapis pliku .avi w celu zaprezentowania działania mechanizmu klientowi.

- Czas na opracowanie kosztorysów zmniejszył się o 40%.

- Czas na opracowanie dokumentacji zmniejszył się do 60%.

- Czas na zakupy części i materiałów podstawowych zmniejszył się o 40%.

- Zbyt wzrósł o 30%.

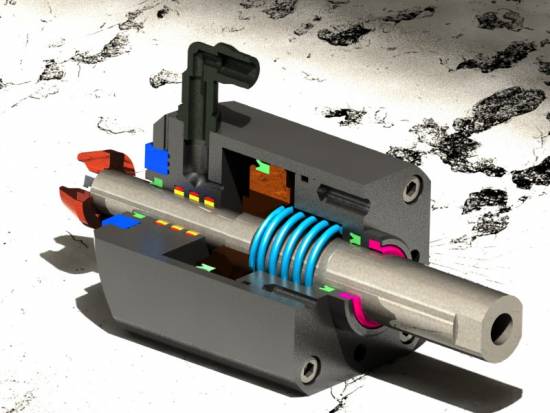

Siłownik pneumatyczny - wykorzystując tabele konfiguracji w prosty sposób utworzono typoszereg siłowników bez konieczności rysowania każdego typu oddzielnie.

„Dzięki zastosowaniu tych narzędzi byliśmy w stanie w ekspresowym czasie wykonać modyfikację maszyny. Bez oprogramowania 3D nie byłoby możliwe opracowanie konceptu kinematycznego, a tym samym nie możliwe byłoby podjęcie się tego zlecenia. Osiągnięto satysfakcję klienta, który miał bardzo mało czasu na przetestowanie maszyny przed podjęciem produkcji. Dzięki stosowaniu mechanizmu wypychającego klient całkowicie wykluczył przestoje linii produkcyjnej związane z usuwaniem zniszczonych rdzeni z maszyny formującej” – powiedział Michał Szlachetka, Główny Konstruktor w firmie Pegas.

Autor: Bartosz Gardocki, PRIMUM Public Relations

Polska Pasja do Kosmosu: Silesian Phoenix i Mars Rover na 3DEXPERIENCE World EDU 2025

Dassault Systèmes wprowadza 3D UNIV+RSES

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Rzutowanie krzywej w SOLIDWORKS

Dassault Systemes i Mistral AI zaczynają współpracę

Polska Pasja do Kosmosu: Silesian Phoenix i Mars Rover na 3DEXPERIENCE World EDU 2025

Dassault Systèmes wprowadza 3D UNIV+RSES

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K