Mold Wizard w NX - Zobacz i oceń jego zalety (Video)

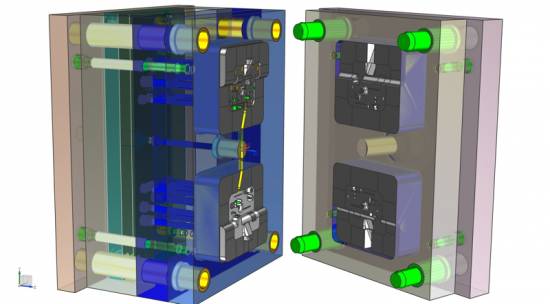

W celu przybliżenia możliwości systemu NX w zakresie projektowania form wtryskowych poniżej zostały przedstawione filmy obrazujące schemat postępowania przy tworzeniu tego typu narzędzia. Od analizy technologicznej wyrobu przez konstrukcję narzędzia do symulacji ruchu w celu sprawdzenia kolizji.

1. Analiza technologiczna wyrobu:

- wykrywanie przeciw kątów z automatycznym zaznaczenie ścianek które należy zmienić,

- wykrywanie podcięć,

- wykrywanie miejsc pod suwak, skosy itd.

2. Sprawdzenie grubości ścian detalu:

- wykrywanie pogrubień (węzłów cieplnych),

- pocienień,

- średniej grubość detalu.

3. Rozpoczęcie projektu:

- automatyczne przypisywanie skurczu po wybraniu materiału,

- automatyczna zmiana nazw komponentów podczas wczytywania szablonu,

- ustawienia układu współrzędnych (automatyczne centrowanie względem wielkości wyrobu).

4. Definiowania bryły pod wkłady formujące:

- automatyczne tworzenie wkładu z kołnierzem na podstawie parametrów,

- automatyczne kopiowanie wkładu do stempla i matrycy,

- automatyczne tworzenie bryły posiadającej niezbędne wyluzowania, umożliwiające utworzenie wybrania w płytach poprawnego pod względem technologicznym.

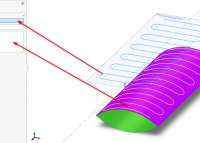

5. Definiowanie podziału:

- analiza pochyleń według przedziałów kątowych (możliwe ręczne zawężanie przedziałów kątowych),

- przecinanie ścianek,

- zaślepianie otworów w wyrobie według wskazanych ścianek,

- automatyczne generowanie powierzchni podziału,

- automatyczne tworzenie stempla i matrycy.

6. Układ dwóch gniazd w formie:

- automatyczne kopiowanie i centrowanie gniazd względem układu współrzędnych.

7. Wstawianie i edycja korpusu formy:

- edycja poszczególnych elementów na podstawie parametrów,

- automatyczne przypisywanie odpowiedniej normy do zmienianego komponentu.

8. Wstawianie wypychaczy i ich przycinanie:

- automatyczne generowanie długości pasowania licząc od powierzchni detalu,

- automatyczne ustawienie wypychacza na poziomie płyty wyrzutników,

- automatyczne wykrywanie liczby wypychaczy do przycięcia.

9. Odejmowanie elementów znormalizowanych:

- automatyczne tworzenie otworów z wyluzowaniem wg normy,

- automatyczne wyszukiwanie nieodjętych wypychaczy.

10. Zmiana pozycji wypychaczy:

- automatyczna aktualizacja położenia otworów pod wypychacz po jego przesunięciu,

- aktualizacja powierzchni przycięcia.

11. Konstrukcja kanałów dolotowych:

- automatyczne generowanie kanału o odpowiednim zarysie na podstawie prowadnic,

- wstawianie przewężki na podstawie parametrów.

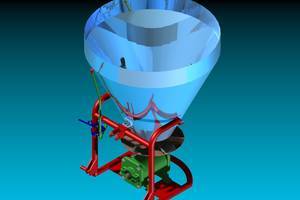

12. Tworzenie układów chłodzenia:

- definiowanie kanałów chłodzących,

- ustalanie obiegu chłodziwa i na jego podstawie automatyczne generowanie zaślepek i końcówek.

Film demonstracyjny z tworzeniem kanałów i automatycznym generowaniem kocówek chłodzenia, zaślepek znajdziesz tutaj: układ chłodzenia

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

Nowe sposoby wyświetlania krawędzi w NX

Pliki z nowszej wersji Solid Edge nie otwierają się w NX?

SOLIDWORKS 2025 - kluczowe funkcje

Aktualizacja AutoCAD i AutoCAD LT 2025.1

Nowe polecenie w NX do zaokrąglania krzywych na powierzchni

Rzutowanie krzywej w SOLIDWORKS

BenQ SW242Q - profesjonalny 24 calowy monitor IPS 2K

Zmiany w licencjonowaniu produktów Autodesk

Udoskonalone działanie grafiki w SOLIDWORKS