Polacy współautorami taniej metody wytwarzania pokryć z grafenu

Tanią metodę chemicznego wytwarzania warstw grafenowych opracowały w ramach wspólnego projektu zespoły z Instytutu Chemii Fizycznej Polskiej Akademii Nauk (IChF PAN) w Warszawie i Institut de Recherche Interdisciplinaire w Lille.

Na zdjęciu doktorantka Izabela Kamińska prezentuje strukturę grafenu.

Źródło: IChF PAN, Grzegorz Krzyżewski

„Metoda jest tak prosta w realizacji, że może być przeprowadzona w niemal każdym laboratorium” – informuje IChF PAN w przesłanym PAP komunikacie.

Grafen odkryli w 2004 roku Andre Geim i Konstantin Novoselov, zdzierając warstwy węgla z grafitu za pomocą zwykłej taśmy klejącej.

„Jeśli chcemy myśleć o przemysłowych zastosowaniach grafenu, musimy znaleźć lepiej kontrolowane sposoby wytwarzania go w dużych ilościach – i to bez konieczności używania drogiej, specjalistycznej aparatury” - mówi doktorantka Izabela Kamińska z IChF PAN. Swoje doświadczenia przeprowadziła ona w Institut de Recherche Interdisciplinaire (IRI) w Lille.

Dotychczasowe metody wytwarzania grafenu wymagają drogiego, specjalistycznego sprzętu i złożonych procedur produkcji. „Tymczasem jedyną nieco bardziej złożoną aparaturą, używaną w metodzie wytwarzania pokryć grafenowych z IChF PAN i IRI, jest płuczka ultradźwiękowa, sprzęt dość powszechny w laboratoriach” - czytamy w komunikacie IChF PAN.

Z unikatową strukturą grafenu wiążą się jego niezwykłe właściwości. Jest niemal całkowicie przezroczysty, ponad stukrotnie wytrzymalszy od stali i bardzo elastyczny. Wykazuje świetne przewodnictwo cieplne i elektryczne, jest więc dobrym materiałem do zastosowań w elektronice, np. do wytwarzania cienkich, elastycznych i wytrzymałych wyświetlaczy lub szybkich układów przetwarzających. Nadaje się też jako materiał do różnego typu biosensorów.

Nowy proces wytwarzania warstw grafenowych zaczyna się od grafitu - czyli odmiany węgla - która swą budową przypomina „kanapkę” z wielu płaszczyzn grafenowych. Płachty te są trudne do oddzielenia. Osłabienie oddziaływania między nimi, jest możliwe poprzez utlenienie grafitu.

Otrzymany po utlenieniu proszek – tlenek grafitu – jest następnie wsypywany do wody i umieszczany w płuczce ultradźwiękowej. Dzięki ultradźwiękom poszczególne, utlenione płaszczyzny grafenowe się rozdzielają. Efektem jest koloid, czyli mieszanina zawierająca pojedyncze płatki tlenku grafenu.

„Jednoatomowej grubości płatki tlenku grafenu to dobry punkt startowy, ale problemem są liczne grupy funkcyjne zawierające tlen. Rzecz w tym, że dramatycznie zmieniają one własności fizyko-chemiczne materiału. Zamiast doskonałego przewodnika mamy izolator” - wyjaśnia Kamińska.

Badacze - aby usunąć tlen z płatków tlenku grafenu - wykorzystali specyficzne oddziaływania pojawiające się między pierścieniami węglowymi w tlenku grafenu, a pierścieniami związku nazywanego „tetratiafulwalenem” (TTF).

„W praktyce wystarczyło wymieszać tlenek grafenu i tetratiafulwalen, a następnie włożyć całość do płuczki ultradźwiękowej. Dzięki oddziaływaniom między pierścieniami TTF i pierścieniami tlenku grafenu następuje redukcja tlenku grafenu do grafenu przy jednoczesnym utlenieniu cząsteczek TTF” - opisuje Kamińska.

W efekcie płatki grafenowe osadzają się na elektrodzie i formują na niej gładką powłokę o grubości od 100 do 500 nanometrów, złożoną z kilkudziesięciu do kilkuset naprzemiennych warstw grafenu i cząsteczek TTF.

Publikacja opisująca metodę ukazała się w prestiżowym czasopiśmie „Chemical Communications”. Obecnie naukowcy z IChF PAN i IRI pracują nad dalszym zredukowaniem grubości powłok grafenowych.

Konkurs na Gwiazdę Miesiąca w Kalendarzu PCC Polska

Poznaj nowości edycji 2019 ITM Polska

Przemysł przyszłości czyli targi ITM Polska

Złote Medale ITM Polska 2019 przyznane

Rozwiązania SMART przyszłością przemysłu

Skanuj w 3D - warsztaty

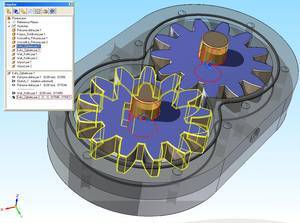

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView