Dokumentacja 3D rafinerii

Optymalizacja złożonego, prowadzonego w szybkim tempie programu modernizacji w rafinerii ropy naftowej Petrobrazi dzięki kompletnej dokumentacji powykonawczej 3D wykonanej za pomocą skanera laserowego FARO.

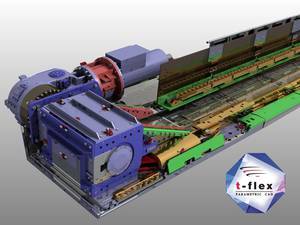

Przy całkowitej wydajności rafinacji na poziomie 4,5 mln ton rocznie położona niedaleko Ploeszti rafineria Petrobrazi firmy OMV-Petrom należy do najważniejszych obiektów tego typu w Rumunii. Aby zaspokoić zapotrzebowanie lokalnego rynku oraz zapewnić zgodność procesów i produktów z normami międzynarodowymi, OMV-Petrom dużo inwestuje w modernizację. Jednak dokumentacja 78-letniej rafinerii była daleka od ideału — zarówno pod względem jakości, jak i zakresu. Aby więc ułatwić dalsze planowanie i prace modernizacyjne, OMV-Petrom postanowił zlecić sporządzenie dokumentacji powykonawczej 3D.

Kontrakt przyznano rumuńskiej firmie International Partner Buro S.R.L. (IPB). „Całkowita powierzchnia zakładu wynosi 70,73 ha, a naszym zadaniem było stworzenie trójwymiarowego modelu przedstawiającego wszystkie zbiorniki, rury, konstrukcje, słupy i kolumny o wielkości ponad 50 centymetrów” — wyjaśnia dr inż. dypl. Marian Radoi, założyciel i dyrektor zarządzający IPB. „Był to dla nas olbrzymi projekt i wzorcowy przypadek, dlatego musieliśmy zapewnić niezawodne narzędzia i optymalne procesy”.

Prace rozpoczęły się 24 kwietnia 2012 r. i były prowadzone przez trzy zespoły pracujące równolegle w systemie zmianowym, aby wykonać pomiary topograficzne, skanowanie 3D i przetwarzanie danych. „Nasi specjaliści są bardzo zmotywowani, ale kiedy pracuje się po 10 godzin dziennie i trzeba wykonać niemal 6000 skanów, można odczuwać zmęczenie i popełniać błędy.

Dlatego łatwość obsługi skanera FARO Focus3D była bardzo ważna. Ograniczyła możliwość popełnienia błędu przez operatora, przyspieszając tok prac i w dużym stopniu przyczyniając się do sukcesu tego czteromiesięcznego projektu” — wyjaśnia Radoi.

Przetwarzanie końcowe było równie intensywne: cztery osoby pracowały na zmianę na dwóch stacjach roboczych. Chmury punktów były przetwarzane w oprogramowaniu FARO Scene, po czym dane były importowane do programu PointSense Plant. To specjalne oprogramowanie do modelowania zakładów udostępnia zaawansowane środowisko, które będzie centrum całego późniejszego planowania i realizacji procesów.

„Przed zakupem skanera FARO Focus3D używaliśmy tradycyjnych metod i narzędzi” — opowiada Radoi. „Jednak tego zadania zwyczajnie nie dałoby się wykonać za pomocą tachimetru i taśm mierniczych, ponieważ w rafinerii wspinanie się na rury lub ściany zbiorników z taśmą mierniczą nie zawsze jest możliwe lub bezpieczne. Ponadto skaner laserowy FARO Focus3D oferuje dokładność i szczegółowość, których — z uwagi na szybkość pomiaru — nie udałoby się uzyskać za pomocą żadnego innego systemu”.

Integracja UltiMaker Cura z urządzeniami 3Dconnexion

Podsumowanie sesji generalnej 3. dnia 3DEXPERIENCE World 2025

Podsumowanie 2. dnia sesji generalnej na 3DEXPERIENCE World 2025

3DEXPERIENCE World 2025 Dzień 1 w skrócie

3DEXPERIENCE World 2025 - możliwości gospodarki generatywnej opartej na AI

W tym roku 26. edycja Model Mania

Zapisywanie dokumentów SOLIDWORKS w postaci poprzednich wersji

Podsumowanie pierwszej oficjalnej konferencji KeyShot w Polsce

Przemysłowa Wiosna 2026 –targi dla przemysłu w sercu Polski

Targi Plastpol. Mocny filar branży w Europie Środkowo – Wschodniej

EZ-CAM – Intuicyjne oprogramowanie CAM

Czym jest PLM?

Wizualizacja danych sił RWIND w programie ParaView