Wprowadzenie do technologii pomiarowej 3D (Video)

Obecnie na rynku technicznym występuje nieustająca potrzeba gromadzenia trójwymiarowych danych części, produktów i lokalizacji. Zarówno w przypadku niewielkich części poddawanych obróbce mechanicznej z zachowaniem precyzyjnych średnic, jak i przy ustawianiu dużych urządzeń czy obrabiarek, a nawet przy dokumentowaniu całych budynków wraz z otoczeniem, dane pomiarów wymiarowych mogą pomóc firmom w podejmowaniu trafniejszych decyzji i wytwarzaniu produktów wyższej jakości. Gromadzenie tych wyników w 3D umożliwia dokładniejszą analizę danych, dzięki czemu firmy mogą bardziej polegać na poziomie dokładności i kompletności wykonywanych pomiarów przy jednoczesnym wzroście wydajności.

W miarę rozwoju techniki pojawiają się solidne przenośne narzędzia do pomiarów 3D, które zapewniają równie wysoki poziom dokładności i uniwersalności, wymagany przez większość firm. Przyspieszając digitalizację skomplikowanych części i lokalizacji, technologia pomiarowa 3D umożliwia łatwe weryfikowanie jakości produktów i gromadzenie kompletnych danych o wysokiej rozdzielczości. Fizyczne elementy kontrolne i tradycyjne narzędzia ręczne, takie jak suwmiarki, piony ciężarkowe i taśmy miernicze, są zastępowane przez szereg przyrządów do pomiarów i kontroli części, produktów i lokalizacji. Poniżej przedstawiono opisy, zasady działania i zastosowania rozmaitych narzędzi do pomiarów 3D.

Ramiona przegubowe

Kontrola produktów jest głównym elementem kontroli jakości. Dawniej producenci zmagali się z ograniczeniami stacjonarnych współrzędnościowych urządzeń pomiarowych (CMM). Aby zapewnić jakość produktu przy użyciu tej metody, elementy muszą zostać zabrane z linii produkcyjnej do pomieszczenia o regulowanej temperaturze w celu wykonania pomiarów. Także koszt inwestycji w stacjonarne urządzenia CMM jest dość wysoki.

Inne metody kontroli polegają na wykonaniu niezbędnych pomiarów za pomocą tradycyjnych narzędzi ręcznych, takich jak mikrometry i suwmiarki. Jednak różnice między pomiarami poszczególnych użytkowników mogą prowadzić do zniekształcenia wyników i wystąpienia wad w późniejszych etapach procesu. Poza tym narzędzia ręczne mają ograniczone możliwości, jeśli chodzi o pomiar skomplikowanych części i nie współpracują bezpośrednio z oprogramowaniem CAD.

Zastosowanie dokładnego i przystępnego cenowo przenośnego systemu pomiarowego, takiego jak ramię przegubowe, bezpośrednio na linii produkcyjnej, może wyeliminować opóźnienia i zwiększyć wydajność. Kolejną zaletą jest spójność wyników pomiarów wykonywanych przez różnych operatorów. Można je także porównywać z danymi CAD.

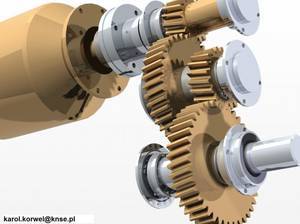

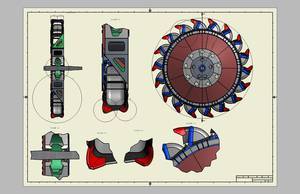

Ramię przegubowe to przenośne urządzenie CMM, które określa i rejestruje położenie głowicy pomiarowej w przestrzeni trójwymiarowej i raportuje wyniki za pośrednictwem specjalnego oprogramowania.

Aby obliczyć położenie końcówki głowicy, należy znać kąt obrotowy każdego przegubu i długość każdego odcinka ramienia. Zasięg promieniowy po rozłożeniu wynosi zwykle od 61 do 183 cm (średnica lub zakres pracy od 122 do 366 cm).

Kąt każdego przegubu obrotowego w ramieniu jest określany za pomocą optycznych koderów obrotowych. Kodery liczą obroty przyrostowo, wykrywając dokładnie rozmieszczone linie na szklanej tarczy z siatką. Oprogramowanie przekształca wyniki na zmiany kąta. Ramiona mają zazwyczaj 6 lub 7 osi obrotu, co oznacza, że przyrząd porusza się w wielu kierunkach.

Ponieważ są to urządzenia przenośne, umożliwiają wykonywanie prostych pomiarów podczas produkcji lub bezpośrednio przy części, eliminując ograniczenia związane z czasem przestoju operatora i maszyny oraz kontrolą jakości. Firmy przekonują się, że dzięki zastosowaniu ramienia przegubowego są w stanie zwiększyć wydajność produkcji i szybciej dostarczać produkty, przy jednoczesnym spełnieniu norm jakości udokumentowanych automatycznymi, generowanymi komputerowo raportami.

Typowe zastosowania ramion przegubowych:

- Analiza wymiarowa: obliczanie wymiarów w ramach analizy geometrycznej oraz wymiarowania i tolerowania geometrycznego (GD&T)

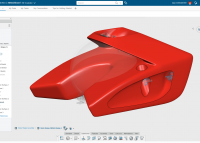

- Kontrola oparta na CAD: bezpośredni pomiar porównawczy z danymi CAD w celu wykrycia odchyleń w czasie rzeczywistym

- Kontrola w trakcie produkcji: kontrola części na obrabiarce używanej do jej wytworzenia

- Kontrola pierwszej serii: pomiar indywidualnych części w celu porównania ich z danymi nominalnymi

- Wyrównywanie: wyrównywanie części w celu oceny różnic w położeniu względnym

- Inżynieria odwrotna: digitalizacja części i obiektów w celu utworzenia modeli CAD przedstawiających całą powierzchnię

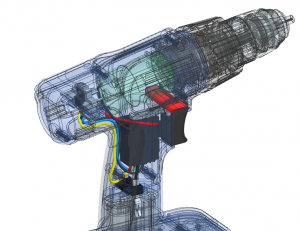

Ramiona przegubowe wyposażone w głowice skanujące

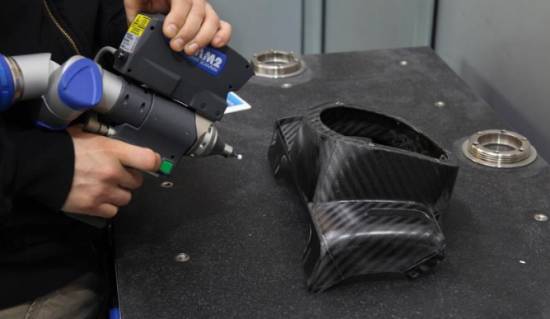

W wielu przypadkach sprawdzany produkt lub część są wykonane z miękkich, odkształcalnych materiałów, co sprawia, że dokładne pomiary kontaktowe są niezwykle trudne. Natomiast zastosowanie technologii laserowej umożliwia wykonanie wysoce precyzyjnych pomiarów bez bezpośredniego kontaktu.

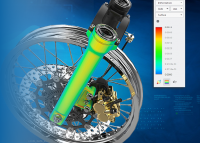

Przymocowanie głowicy skanującej bezpośrednio do ramienia przegubowego umożliwia szybkie bezkontaktowe pozyskanie wymiarów i kształtów elementów. W celu przechwycenia punktów pomiarowych, wysokiej klasy laser kieruje wiązkę na powierzchnię obiektu. Następnie za pośrednictwem aparatu jest analizowany promień wiązki w celu ustalenia położenia poszczególnych punktów.

Pasek laserowy skanuje dane z szybkością 45 000 punktów na sekundę, umożliwiając użytkownikom szybkie i łatwe przechwycenie dużych ilości danych chmury punktów i poznanie aspektów części, których inaczej nie mogliby odkryć. Chmura punktów, nazywana także skanem, zawiera miliony punktów na równomiernie rozmieszczonej siatce.

Typowe zastosowania ramion przegubowych z głowicami skanującymi:

- Kontrola bezkontaktowa: kontrola miękkich, odkształcalnych części, w tym części o skomplikowanych kształtach, porównywanie chmury punktów z danymi CAD, szybkie tworzenie prototypów, inżynieria odwrotna i modelowanie 3D

- Kontrola porównawcza części z modelem CAD: bezpośredni pomiar porównawczy z danymi CAD, wykrywanie odchyleń od wartości nominalnych w czasie rzeczywistym

- Inżynieria odwrotna: digitalizacja części lub obiektów w celu tworzenia całopowierzchniowych modeli CAD

Projektowanie w SOLIDWORKS - Multibody czy złożenie?

Solid Edge 2023 - nowości w tegorocznej odsłonie

15 lat Premium Solutions Polska - wywiad ze Sławomirem Wenckiem

Wyjątkowość produktu zaczyna się od projektu w chmurze

Testujemy Lenovo ThinkPad P14s 2. Generacji

Ulepszenie projektu z wykorzystaniem symulacji w Creo Parametric